航空齒輪泵鋁合金復雜殼體在鑄造時因為大尺寸薄壁在油濾罐部位出現澆不足缺陷,導致鑄造合格率低并帶來生產制約和質量風險。通過鑄造仿真分析流場和溫度場,對該復雜殼體的現有金屬型傾轉鑄造工藝方案進行了充型和凝固過程的模擬,識別出缺陷形成原因。綜合生產條件和改進過程,采用鑄造仿真軟件進行鑄造工藝優化,采取針對性的工藝解決方案,降低了鑄造缺陷,提高了鑄件合格率,并為同類型鑄件的生產提供了借鑒意義。

燃油系統及其附件是航空發動機的重要組成部分,其主要功能是向發動機燃燒室供給精確計量的燃油用于燃燒。其中齒輪泵殼體是燃油附件的典型殼體,各項性能指標要求極高,內腔油路復雜,加工周期長、成本高;且外形結構構造復雜(見圖1),內腔油路較多且多個厚壁、薄壁相互交錯,變截面極多(見圖2);“8字腔”處壁厚為40mm,而油濾罐處壁厚僅為4.5mm,需通過最大10MPa的強度試驗。由于外形構造復雜,不同位置的形狀、尺寸變化極大,導致模具內型腔結構極不規則,大尺寸薄壁部位容易產生冷隔甚至澆不足缺陷,鑄造難度極大。該鑄件自生產以來,合格率一直較低,質量波動較大,嚴重影響科研和生產交付任務,需研究改進工藝。而Anycasting鑄造模擬軟件可以模擬溫度場、鋁液充型速度、流場等多物理場。預測各種鑄造缺陷,降低試錯成本,縮短研制周期,為大批量鑄造生產提供可靠保證 。

圖 1 鑄件外形結構示意圖

圖 2 鑄件內腔油路示意圖

1 鑄造工藝特點

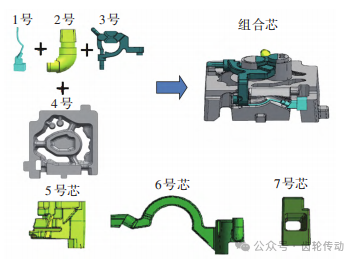

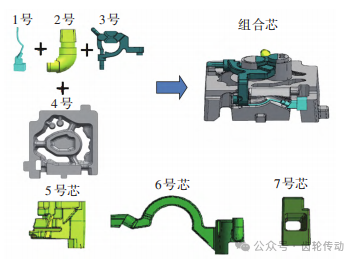

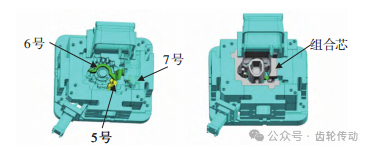

該齒輪泵殼體為鋁制鑄造件,因結構復雜,載荷較高,采用了金屬型傾轉鑄造工藝。通過減少鋁液澆注過程中湍流和氣體的卷入,保證了組織致密、表面質量良好。該工藝方案共使用了7個砂芯用以形成鑄件的內腔結構,其中的4個砂芯組合成一組組合芯,澆注開始時在金屬外模上進行整體下芯,另外3個砂芯單獨在外模上進行配裝下芯。圖3為砂芯示意圖,圖4為澆注時下芯示意圖。由于殼體內腔復雜,異型結構多,壁厚各異,局部尺寸突變大,導致工藝采用的砂芯數量多,工藝性差。

圖 3 砂芯示意圖

圖 4 下芯順序示意圖

通過統計齒輪泵殼體2024年全年缺陷情況,合格率僅為22.2%,其中澆不足缺陷占不合格品的45.3%,缺陷形貌如圖5所示。其余鑄造缺陷為不規則氣孔、夾渣,打磨傷等無規律缺陷。因此解決鑄件的澆不足缺陷即可大幅改善鑄件質量和生產效率。

圖 5 齒輪泵殼體油濾罐部位澆不足缺陷

2 工藝性分析鑄件結構分析

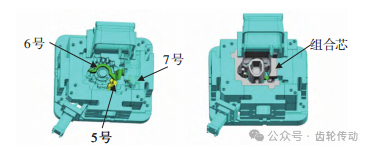

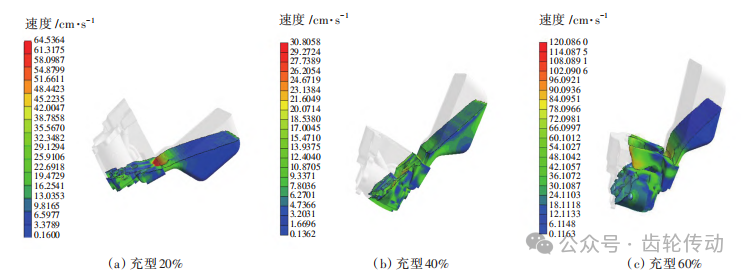

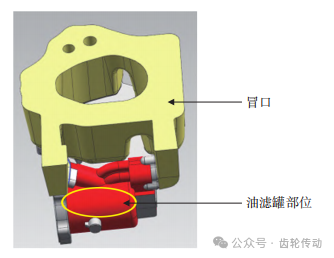

圖6為帶冒口鑄件形狀三維圖,從圖中可以看出,由于鑄件結構的限制,薄壁油濾罐部位遠離鑄件本體,鋁液在此處充型結束后,基本處于孤立狀態,后續沒有熱量補充。且由于此處是非加工面,鑄件上方沒有冒口設置,鋁液充型凝固時鋁液熱量無法從冒口處傳遞到薄壁部位。因此從鑄件結構分析,澆注時熱量無法從料斗中補充,后續凝固時熱量又無法從冒口處傳遞,容易導致此處溫度不足。

圖 6 帶冒口鑄件結構示意圖

鑄造仿真分析

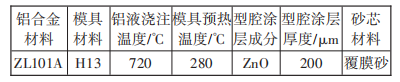

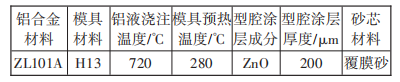

(1)數值模擬參數設置為提升工藝分析改進效能,通過Anycasting 鑄造仿真軟件對工藝參數進行分析對比。在建立齒輪泵殼體毛坯及模具砂芯三維模型基礎上,利用Anycasting軟件對模型進行網格劃分、參數設置及模擬仿真分析鑄造缺陷產生的原因;然后進行工藝優化與生產驗證。網格劃分選擇均勻網格,網格數約900萬。ZL101A鋁合金材料、模具材料H13的熱物理性能參數選擇內設標準參數,如表1所示。

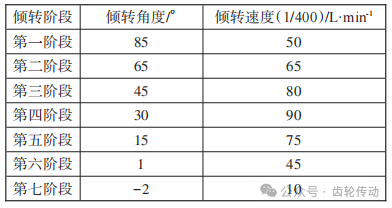

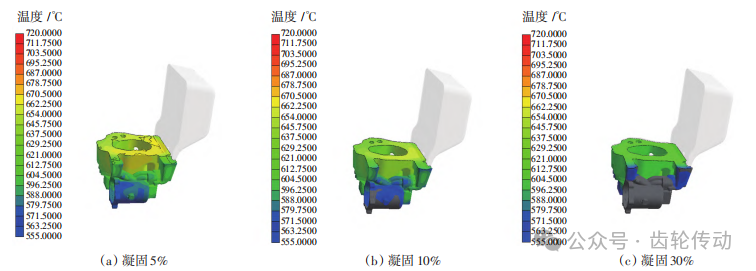

傾轉速度是鑄造過程關鍵因素,選擇合理可以確保鋁液充型平穩,充型壓力高,排氣效果好,避免金屬液飛濺產生的氣孔和氧化夾渣等缺陷。為分析鑄造過程及工藝要求,在仿真軟件中將充型過程劃分為7個階段,對照實際過程設定了7個典型傾轉速度參數,如表2所示。

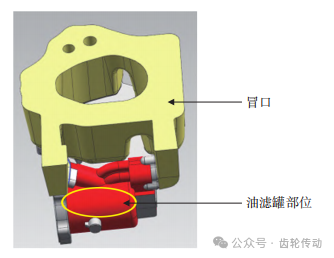

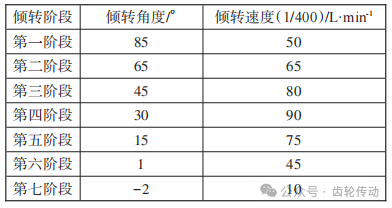

(2)數值模擬分析結果圖7所示為充型20%、40%、60%的流場模擬圖片,可以看出,隨著傾轉角度的增大,鋁液緩慢地從料斗處進澆到型腔中,直至最后充滿整個型腔。整個充型過程平穩,鋁液流速沒有超過50cm/s. 而J.Campbell的研究指出,當合金液的流速超過50cm/s時,合金液的表面會產生紊流,容易導致卷氣現象,最終在鑄件上形成氣渣孔缺陷。模擬結果說明傾轉參數設置的比較合理,與實際生產結果相吻合,鑄件因為氣渣孔缺陷報廢的占比很少。

圖 7 鋁液充型過程速度模擬示意圖

從圖8充型模擬溫度場可以看出,充型30%時鋁液剛開始進入薄壁油濾罐部位,充型50%時油濾罐部位充型一半左右,充型70%時油濾罐部位基本充型完畢。除了冒口部位,此部位屬于鑄件本體最后充型完成的部分。從充型70%模擬圖片可以看出,此時鑄件油濾罐部位缺陷處的溫度比其他部位明顯要低,為590℃左右,而其余部位溫度在640℃以上。該鑄件材料牌號ZL101A,相變溫度范圍為555℃~615℃,對比缺陷處的充型溫度場模擬結果,可以判斷出,鋁液剛充型至鑄件缺陷位置處就已經開始凝固,這會導致該位置的鋁液流動性極大降低。

圖 8 鋁液充型過程溫度模擬示意圖

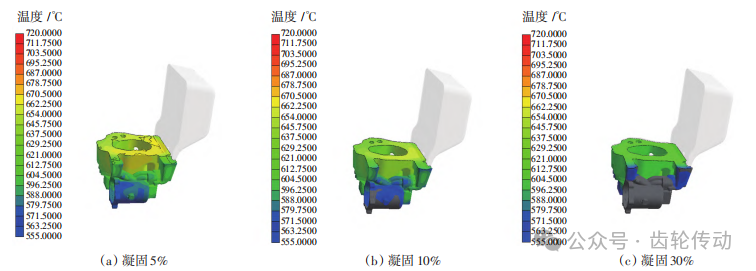

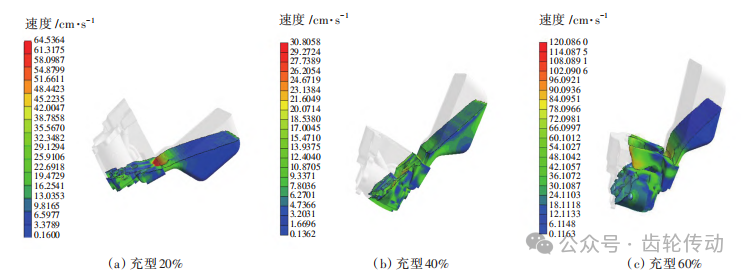

圖9分別為凝固5%、10%、30%的模擬圖片,從5%凝固模擬過程可以看出,油濾罐部位溫度下降最塊,鑄件首先從此處開始凝固。凝固到30%時,油濾罐部位已完全凝固完畢。從溫度色條判定,各個凝固階段中此處的溫度始終處于最低點,因此出現冷隔甚至澆不足的缺陷概率極大。

圖 9 鋁液凝固過程溫度模擬示意圖

模具結構分析

從凝固模擬結果分析,在整個凝固階段鑄件的薄壁油濾罐部位的溫度與其他部位的溫度相比總是處于最低點,說明此處溫度下降速度最快。結合鑄件結構分析,主要影響因素有三點:

(1)此處屬于鑄件的大尺寸薄壁部位,尺寸為Φ120mm×145mm,壁厚4mm;

(2)由于鑄件結構限制,無法在其上方設置冒口。內腔鋼芯和金屬外模材質為H13(見圖10);

圖 10 形成鑄件油濾罐處形狀的模塊示意圖

(3)該模具鋼的熱傳導率高,為40W/m·℃。以上因素都會導致鋁液在薄壁油濾罐部位充型及凝固時熱量散失很快,且熱量得不到有效補充,最終會在此部位形成澆不足缺陷。

3 工藝改進措施

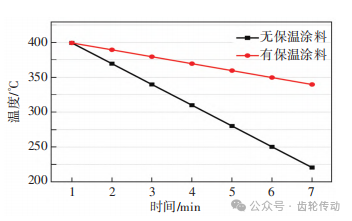

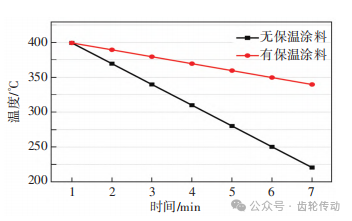

結合上述分析,澆不足缺陷產生的原因主要是鋁液充型過程中熱量散失過快,充型到缺陷位置時鋁液的溫度降至相變溫度以下,導致充型受阻。因此工藝改進措施的重點是提高充型時鋁液的溫度并且減少充型過程中熱量的散失。通過綜合分析及試驗,采取提高澆注溫度、提高模具預熱溫度和增加鋼芯保溫涂層三項改進措施。其中,鋼芯噴涂保溫涂料前后的冷卻速率對比試驗如圖11所示。表明,不噴涂保溫涂料的模具冷卻速率為30℃/min,而噴涂保溫涂料后的模具冷卻速率為10℃/min,保溫效率提升了3倍。因此對于鑄件尤其是復雜鑄件的生產,保溫涂料的及時噴涂對鑄件質量的影響至關重要。

圖 11 模具冷卻速率對比圖

經試驗驗證,最終采取的具體措施為:

(1)澆注溫度由730℃提高為工藝規程規定中澆注溫度的上限740℃;

(2)工藝改進前模具整體預熱300℃~350℃,工藝改進后除對模具整體預熱外,單獨對鋼芯和外模I處位置的型腔預熱至380℃~400℃;

(3)工藝改進前,每爐批生產前噴涂一次,生產時模具上有掉涂時進行補噴。工藝改進后,每爐批生產前噴涂一次,澆注5件時用干冰打掉鋼芯處所有的涂料,重新進行噴涂。噴涂厚度0.2mm~0.3mm. 生產時模具上有掉涂時及時進行補噴。

4 工藝改進后結果

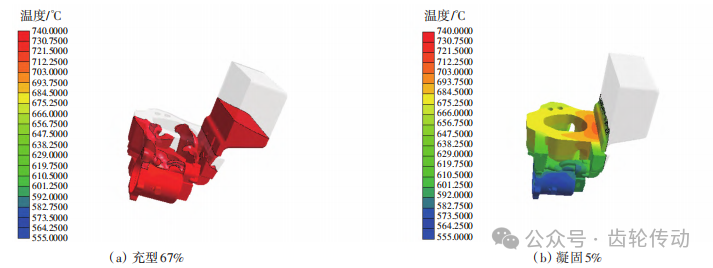

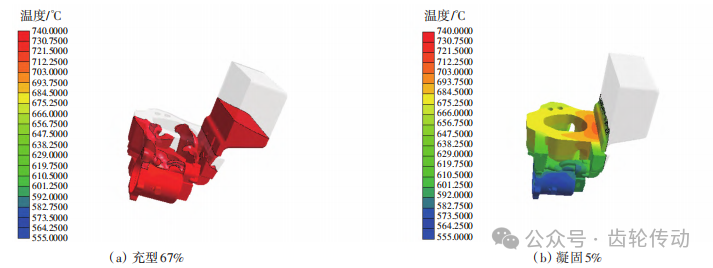

圖12為工藝工藝改進后充型67%,凝固5%的溫度場模擬圖片。可以看出,油濾罐部位充型完畢后,溫度保持在700℃左右,與改進前溫度場相比,溫度明顯升高。從凝固模擬圖片可以看出,工藝參數改進后鋁液還是先從油濾罐部開始凝固,與工藝參數改進前凝固順序相同。但是凝固同樣比例為5%,工藝參數改進前用時42.5s,工藝改進后用時46.6s,說明工藝參數改進后鋁液充型溫度高,可以進行充分流動,能夠避免出現冷隔甚至澆不足缺陷。工藝改進措施實施后,澆不足缺陷得到了明顯改善,已由改進前的45.3%降低至8.4%,工藝改進后鑄件合格率由22.2%大幅提升至68.7%.

圖 12 工藝改進后鋁液充型與凝固過程溫度模擬示意圖

5 結 論

結合Anycasting仿真軟件對復雜殼體鋁液充型過程中流場、溫度場進行分析,預判了澆不足缺陷 產生的位置及原因,并通過與實際生產相結合,制定出改進工藝措施。通過提高鋁液的澆注溫度,模具預熱溫度及方式,型腔涂料的及時補噴,改善了澆不足缺陷,從而提高了鑄件質量。研究成果可用于高精度鋁合金鑄件生產,提高產品質量一致性。

參考文獻:略

燃油系統及其附件是航空發動機的重要組成部分,其主要功能是向發動機燃燒室供給精確計量的燃油用于燃燒。其中齒輪泵殼體是燃油附件的典型殼體,各項性能指標要求極高,內腔油路復雜,加工周期長、成本高;且外形結構構造復雜(見圖1),內腔油路較多且多個厚壁、薄壁相互交錯,變截面極多(見圖2);“8字腔”處壁厚為40mm,而油濾罐處壁厚僅為4.5mm,需通過最大10MPa的強度試驗。由于外形構造復雜,不同位置的形狀、尺寸變化極大,導致模具內型腔結構極不規則,大尺寸薄壁部位容易產生冷隔甚至澆不足缺陷,鑄造難度極大。該鑄件自生產以來,合格率一直較低,質量波動較大,嚴重影響科研和生產交付任務,需研究改進工藝。而Anycasting鑄造模擬軟件可以模擬溫度場、鋁液充型速度、流場等多物理場。預測各種鑄造缺陷,降低試錯成本,縮短研制周期,為大批量鑄造生產提供可靠保證 。

圖 1 鑄件外形結構示意圖

圖 2 鑄件內腔油路示意圖

1 鑄造工藝特點

該齒輪泵殼體為鋁制鑄造件,因結構復雜,載荷較高,采用了金屬型傾轉鑄造工藝。通過減少鋁液澆注過程中湍流和氣體的卷入,保證了組織致密、表面質量良好。該工藝方案共使用了7個砂芯用以形成鑄件的內腔結構,其中的4個砂芯組合成一組組合芯,澆注開始時在金屬外模上進行整體下芯,另外3個砂芯單獨在外模上進行配裝下芯。圖3為砂芯示意圖,圖4為澆注時下芯示意圖。由于殼體內腔復雜,異型結構多,壁厚各異,局部尺寸突變大,導致工藝采用的砂芯數量多,工藝性差。

圖 3 砂芯示意圖

圖 4 下芯順序示意圖

通過統計齒輪泵殼體2024年全年缺陷情況,合格率僅為22.2%,其中澆不足缺陷占不合格品的45.3%,缺陷形貌如圖5所示。其余鑄造缺陷為不規則氣孔、夾渣,打磨傷等無規律缺陷。因此解決鑄件的澆不足缺陷即可大幅改善鑄件質量和生產效率。

圖 5 齒輪泵殼體油濾罐部位澆不足缺陷

2 工藝性分析鑄件結構分析

圖6為帶冒口鑄件形狀三維圖,從圖中可以看出,由于鑄件結構的限制,薄壁油濾罐部位遠離鑄件本體,鋁液在此處充型結束后,基本處于孤立狀態,后續沒有熱量補充。且由于此處是非加工面,鑄件上方沒有冒口設置,鋁液充型凝固時鋁液熱量無法從冒口處傳遞到薄壁部位。因此從鑄件結構分析,澆注時熱量無法從料斗中補充,后續凝固時熱量又無法從冒口處傳遞,容易導致此處溫度不足。

圖 6 帶冒口鑄件結構示意圖

鑄造仿真分析

(1)數值模擬參數設置為提升工藝分析改進效能,通過Anycasting 鑄造仿真軟件對工藝參數進行分析對比。在建立齒輪泵殼體毛坯及模具砂芯三維模型基礎上,利用Anycasting軟件對模型進行網格劃分、參數設置及模擬仿真分析鑄造缺陷產生的原因;然后進行工藝優化與生產驗證。網格劃分選擇均勻網格,網格數約900萬。ZL101A鋁合金材料、模具材料H13的熱物理性能參數選擇內設標準參數,如表1所示。

表 1 主要材料及溫度設置

傾轉速度是鑄造過程關鍵因素,選擇合理可以確保鋁液充型平穩,充型壓力高,排氣效果好,避免金屬液飛濺產生的氣孔和氧化夾渣等缺陷。為分析鑄造過程及工藝要求,在仿真軟件中將充型過程劃分為7個階段,對照實際過程設定了7個典型傾轉速度參數,如表2所示。

表 2 傾轉工藝參數

(2)數值模擬分析結果圖7所示為充型20%、40%、60%的流場模擬圖片,可以看出,隨著傾轉角度的增大,鋁液緩慢地從料斗處進澆到型腔中,直至最后充滿整個型腔。整個充型過程平穩,鋁液流速沒有超過50cm/s. 而J.Campbell的研究指出,當合金液的流速超過50cm/s時,合金液的表面會產生紊流,容易導致卷氣現象,最終在鑄件上形成氣渣孔缺陷。模擬結果說明傾轉參數設置的比較合理,與實際生產結果相吻合,鑄件因為氣渣孔缺陷報廢的占比很少。

圖 7 鋁液充型過程速度模擬示意圖

從圖8充型模擬溫度場可以看出,充型30%時鋁液剛開始進入薄壁油濾罐部位,充型50%時油濾罐部位充型一半左右,充型70%時油濾罐部位基本充型完畢。除了冒口部位,此部位屬于鑄件本體最后充型完成的部分。從充型70%模擬圖片可以看出,此時鑄件油濾罐部位缺陷處的溫度比其他部位明顯要低,為590℃左右,而其余部位溫度在640℃以上。該鑄件材料牌號ZL101A,相變溫度范圍為555℃~615℃,對比缺陷處的充型溫度場模擬結果,可以判斷出,鋁液剛充型至鑄件缺陷位置處就已經開始凝固,這會導致該位置的鋁液流動性極大降低。

圖 8 鋁液充型過程溫度模擬示意圖

圖9分別為凝固5%、10%、30%的模擬圖片,從5%凝固模擬過程可以看出,油濾罐部位溫度下降最塊,鑄件首先從此處開始凝固。凝固到30%時,油濾罐部位已完全凝固完畢。從溫度色條判定,各個凝固階段中此處的溫度始終處于最低點,因此出現冷隔甚至澆不足的缺陷概率極大。

圖 9 鋁液凝固過程溫度模擬示意圖

模具結構分析

從凝固模擬結果分析,在整個凝固階段鑄件的薄壁油濾罐部位的溫度與其他部位的溫度相比總是處于最低點,說明此處溫度下降速度最快。結合鑄件結構分析,主要影響因素有三點:

(1)此處屬于鑄件的大尺寸薄壁部位,尺寸為Φ120mm×145mm,壁厚4mm;

(2)由于鑄件結構限制,無法在其上方設置冒口。內腔鋼芯和金屬外模材質為H13(見圖10);

圖 10 形成鑄件油濾罐處形狀的模塊示意圖

(3)該模具鋼的熱傳導率高,為40W/m·℃。以上因素都會導致鋁液在薄壁油濾罐部位充型及凝固時熱量散失很快,且熱量得不到有效補充,最終會在此部位形成澆不足缺陷。

3 工藝改進措施

結合上述分析,澆不足缺陷產生的原因主要是鋁液充型過程中熱量散失過快,充型到缺陷位置時鋁液的溫度降至相變溫度以下,導致充型受阻。因此工藝改進措施的重點是提高充型時鋁液的溫度并且減少充型過程中熱量的散失。通過綜合分析及試驗,采取提高澆注溫度、提高模具預熱溫度和增加鋼芯保溫涂層三項改進措施。其中,鋼芯噴涂保溫涂料前后的冷卻速率對比試驗如圖11所示。表明,不噴涂保溫涂料的模具冷卻速率為30℃/min,而噴涂保溫涂料后的模具冷卻速率為10℃/min,保溫效率提升了3倍。因此對于鑄件尤其是復雜鑄件的生產,保溫涂料的及時噴涂對鑄件質量的影響至關重要。

圖 11 模具冷卻速率對比圖

經試驗驗證,最終采取的具體措施為:

(1)澆注溫度由730℃提高為工藝規程規定中澆注溫度的上限740℃;

(2)工藝改進前模具整體預熱300℃~350℃,工藝改進后除對模具整體預熱外,單獨對鋼芯和外模I處位置的型腔預熱至380℃~400℃;

(3)工藝改進前,每爐批生產前噴涂一次,生產時模具上有掉涂時進行補噴。工藝改進后,每爐批生產前噴涂一次,澆注5件時用干冰打掉鋼芯處所有的涂料,重新進行噴涂。噴涂厚度0.2mm~0.3mm. 生產時模具上有掉涂時及時進行補噴。

4 工藝改進后結果

圖12為工藝工藝改進后充型67%,凝固5%的溫度場模擬圖片。可以看出,油濾罐部位充型完畢后,溫度保持在700℃左右,與改進前溫度場相比,溫度明顯升高。從凝固模擬圖片可以看出,工藝參數改進后鋁液還是先從油濾罐部開始凝固,與工藝參數改進前凝固順序相同。但是凝固同樣比例為5%,工藝參數改進前用時42.5s,工藝改進后用時46.6s,說明工藝參數改進后鋁液充型溫度高,可以進行充分流動,能夠避免出現冷隔甚至澆不足缺陷。工藝改進措施實施后,澆不足缺陷得到了明顯改善,已由改進前的45.3%降低至8.4%,工藝改進后鑄件合格率由22.2%大幅提升至68.7%.

圖 12 工藝改進后鋁液充型與凝固過程溫度模擬示意圖

5 結 論

結合Anycasting仿真軟件對復雜殼體鋁液充型過程中流場、溫度場進行分析,預判了澆不足缺陷 產生的位置及原因,并通過與實際生產相結合,制定出改進工藝措施。通過提高鋁液的澆注溫度,模具預熱溫度及方式,型腔涂料的及時補噴,改善了澆不足缺陷,從而提高了鑄件質量。研究成果可用于高精度鋁合金鑄件生產,提高產品質量一致性。

參考文獻:略