特鋼憑借其高強度、高硬度、高耐磨性和高精度等特性,在動力總成產品的制造中發揮著舉足輕重的作用,廣泛應用于曲軸、連桿、氣門、齒輪、軸、軸承等諸多核心零部件。本文以齒輪為例,結合齒輪失效案例,探討特鋼材料的理化性能、微觀組織及熱處理工藝等材料性能對零件耐久的影響。通過模擬實際工況對齒輪樣件進行高強度、長周期測試,確認齒輪材料性能及設計參數的合理性,為特鋼在動力總成關鍵零部件中的應用提供指導。

0引言

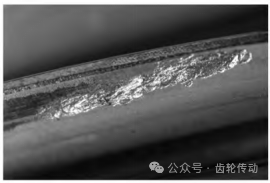

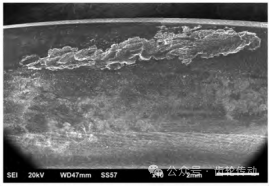

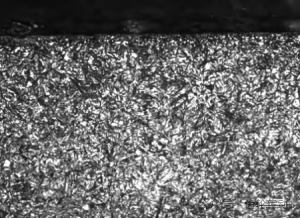

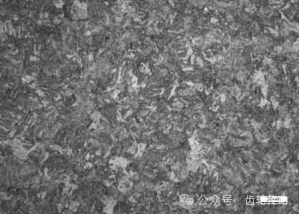

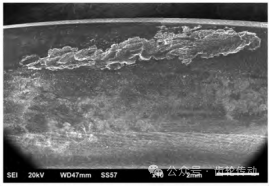

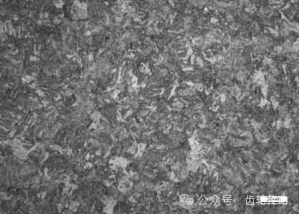

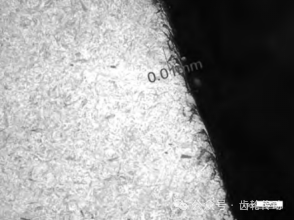

特鋼是汽車、機械、船舶、鐵路及新興產業等國民經濟重要產業的主要用鋼類型。憑借其獨特的成分、結構和生產工藝,展現出卓越的物理和化學性能。特鋼的高強度和高韌性使其在汽車輕量化、高可靠性等方面展現出巨大潛力;特鋼在強度、韌 性、耐磨性等方面具有良好的綜合性能,使其能夠滿足汽車行業對高性能材料的嚴苛要求,成為汽車關鍵承載件、安全件、運動件的首選。在動力總成領域,特鋼作為基礎材料,發揮著 舉足輕重的作用。在發動機中,特鋼廣泛應用于曲軸、連桿、凸輪軸、氣門彈簧等關鍵部件;在變速箱中,特鋼則主要用于制造齒輪、軸系、軸承等核心零部件。本文以特鋼在變速箱齒輪的應用為例,梳理特鋼在齒輪應用中的常見失效案例及對材料性能的要求。變速箱中使用的圓柱斜齒輪歷史悠久,然而,齒輪的耐久仍是一個工程挑戰。圓柱齒輪的常見失效模式有輪 齒折斷、齒面點蝕、齒面磨損、輪齒塑性變形、齒面膠合等。圖1展示了齒輪膠合失效的典型形貌,圖2展示掃描電鏡下材料剝落失效的微觀形貌。這些失效案例不僅揭示特鋼在齒輪應用中的挑戰,也為進一步研究和優化特鋼的性能提供參考。

圖 1 典型的齒輪膠合失效形貌

圖 2 掃描電鏡下的材料剝落失效

齒輪材料的性能是確保齒輪耐久設計的基石。特鋼材料中的非金屬夾雜物、微觀形貌的不規則性以及金相組織的不均勻性等因素,都會削弱齒輪材料的機械性能,并影響齒輪鍛造成型后的熱處理效果。這些因素往往成為疲勞裂紋萌生的溫床,最終導致齒輪斷裂失效或點蝕失效等。文獻[7]在研究棒材軋機錐齒輪斷齒時發現,齒輪組織中的碳化物堆積和滲碳層厚度超標;文獻則分析了燃氣輪機減速箱齒輪斷齒的原因,發現齒輪表面脫碳、硬度不足,在脈動偏載的工況下導致了齒輪的斷裂。在汽車變速器齒輪方面,文獻[9]指出某車用變速器輸出軸齒輪失效是由于齒輪心部硬度不足,無法承受高應力而疲勞開裂;文獻[10]則發現某變速器齒輪斷齒的原因是噴丸覆蓋率不足,降低了齒輪的抗疲勞能力;文獻[11]針對重型車輛變速器齒輪的早期失效進行研究,發現花鍵槽圓角設計過小、輪緣厚度不足以及齒根噴丸強化不足,共同導致齒輪輪轂異常斷裂;文獻[12]揭示某重型汽車變速箱齒輪失效的原因,即齒輪表面滲碳濃度偏低,導致齒輪抗接觸疲勞強度不足;文獻[13] 則指出變速箱高速齒輪斷齒問題與熱處理不當及晶界處存在異常組織元素有關,同時齒輪邊緣存在大量微裂紋加速斷裂的發生;文獻[14]發現齒輪材料中含有大量硫化物,這些硫化物破壞材料的連續性,導致齒輪嚙合部位的抗疲勞強度顯著降低;文獻[15]則指出齒輪齒根區域硬化層較淺、硬度較低是引發齒輪疲勞斷裂的重要原因;文獻[16]則發現齒輪含氧量超標、心部硬度和有效硬化層深度偏低,這些因素共同導致螺旋錐齒輪的斷齒現象。綜上所述,齒輪材料的性能及其熱處理工藝對齒輪的耐久性有著重要的影響。通過深入研究這些因素,可以更有效地預防齒輪失效,提高齒輪的可靠性和使用壽命。結合上述失效案例,齒輪材料不良導致產品失效的原因可綜合歸納如下:

(1)碳化物堆積與滲碳層問題:齒輪組織中碳化物的堆積以及滲碳層厚度超出標準,導致材料硬度異常,脆性增大,韌性降低。

(2)非金屬夾雜物及帶狀組織的影響:由于冶煉的因素,齒輪材料 內部會含有一定的非金屬夾雜物和帶狀組織,這些缺陷破壞材料的連續性,從而降低其抗疲勞強度。

(3)心部硬度不足:齒輪心部硬度不足,無法承受高應力作用。

(4)脫碳與表面硬度問題:齒輪表面脫碳導致硬度不足,使得齒輪在脈動偏載等工況下容易發生斷裂。

(5)碳勢控制與熱處理工藝問題:齒輪表面滲碳濃度偏低,以及熱處理參數設計不當導致的晶界處異常組織元素,都會降低齒輪的抗接觸疲勞強度。

(6)噴丸強化不足:齒根噴丸強化不足,使得齒輪在承受交變載荷時容易發生疲勞斷裂。

(7)設計缺陷:花鍵槽圓角設計過小、輪緣厚度不足等設計缺陷,增加了齒輪在使用過程中的應力集中,加速失效的發生。

(8)微裂紋存在:齒輪邊緣存在鍛造或機加工導致的微裂紋,這些微裂紋在應力作用下容易擴展,最終導致齒輪斷裂。

綜上所述,由材料引起的齒輪失效在工業生產中較為常見,且往往帶來高昂的維修和更換成本。 因此,深入研究齒輪材料的性能需求,優化材料成分和熱處理工藝,提高齒輪的耐久性和可靠性,對于降低生產成本、提高設備運行效率具有重要意義。

1 材料性能分析

材料性能是齒輪設計的基礎,在材料性能明確的情況下,才能對設計參數進行量化。

材料化學成分:材料的化學成分是材料性能的基礎,以20MnCr5齒輪材料為例,此牌號對應標準為歐標EN10084 , 但是在齒輪正向設計開發過程中,往往需要對標準牌號的化學成分進行調整,尤其是會對某個或某些元素進行收嚴,這也是汽車用特鋼材料和其它材料要求的主要區別之一。一旦材料的化學成分不滿足工程開發要求,而流入下一道工序,將會帶來較嚴重的工程損失。因此對材料化學成分的要求和確認是最基礎的步驟,代價較小,也最有必要。

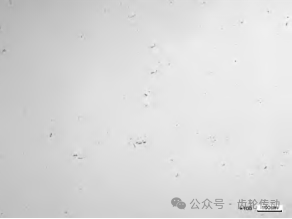

非金屬夾雜物:非金屬夾雜是鋼廠冶金工藝與控制水平的重要標志,非金屬夾雜的類型、分布、含量等會對鋼材的性能產生不同影響。生產過程中,一般根據GB/T 10561或者ASTM E45等標準對非金屬夾雜進行測定與判定。由于金屬基體的連續性被破壞,致使材料性能降低,有時甚至成為裂紋源。圖3為齒輪材料常見的非金屬夾雜物微觀結構。

圖 3 非金屬夾雜

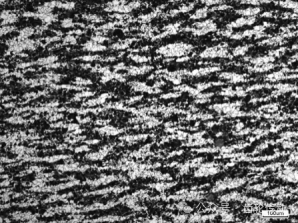

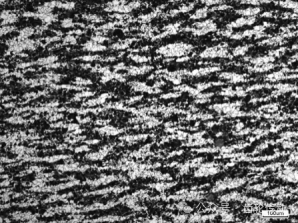

帶狀組織:帶狀組織對齒輪的切向沖擊性能有較大影響,會造成材料的各向異性,其本質是鑄坯凝固時造成的枝晶偏析,造成材料的各向異性,進而降低材料的力學性能、切削性能以及強度及韌性。帶狀組織也無法通過后續的加工工藝如熱處理進行消除,在生產過程中,一般根據GB/T 34474.1或者ASTM E1268等標準對非金屬夾雜進行測定與判定。在汽車變速器設計開發中,通常要求齒輪原材料的帶狀結構不得超過2級,圖4為齒輪材料常見的帶狀組織金相圖。

圖 4 帶狀組織

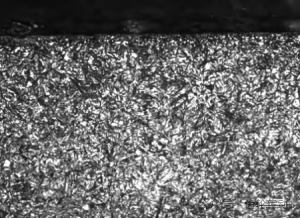

熱處理金相組織:齒輪鋼通常采用滲碳工藝,以20MnCr5為例,在常規熱處理之后,表層組織具有一定強度硬度和耐磨性,心部組織具有一定韌性,有助于分擔緩沖齒輪表面受力。圖5和圖6為零件滲碳淬火后的金相組織圖,其中圖5為節圓表面組織,圖6為心部組織。

圖 5 滲碳后表面金相組織

圖 6 滲碳后心部組織

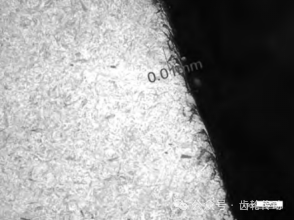

過渡區氧化層厚度:過渡區表面內氧化及非馬組織形貌內氧化層厚度,一般為0.01~0.02mm左右。由于鋼中的鉻和錳極易被氧化,當氧從鋼的表面侵入時,晶界附近的鉻和錳便較其它元素優先擴散至晶界與氧結合而形成氧化物,這種氧化層一般稱之為內氧化,其存在會降低表面硬度、耐磨性及抗疲勞性能,特別是彎曲疲勞強度。非馬組織、內氧化的測量和判定可以依據汽車行業標準QC/T262, 本文作者所在單位也參與修訂了QC/T262, 根據實際行業生產與檢測的情況,對舊版標準做了較大幅度地更新。圖7為過渡區氧化層厚度。

圖 7 過渡區氧化層厚度

硬度:硬度參數主要為熱處理后的硬度,包括:零部件表面硬度、零部件心部硬度,以及零部件有效硬化層深度。在變速器齒輪正向開發過程中,表面硬度要求一般不低于700HV1;心部硬度指齒輪心部材料的硬度,取樣檢測位置需要根據需方的技術要求執行,要求一般不低于380HV1;通常按照GB/T 9450測量材料的有效硬化層深度,從表面向里垂直測到550HV1處的距離。基于上述六個維度齒輪材料的性能滿足要求,繼續通過齒輪參數設計來確保齒輪的耐久性和可靠性。

2 齒輪設計及耐久測試

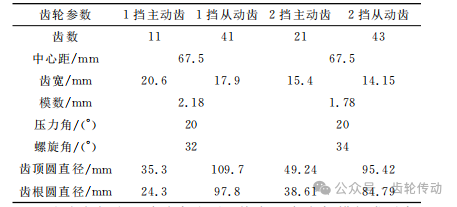

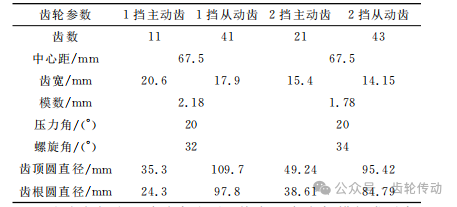

根據變速器的設計要求,通過商業軟件設計齒輪副,齒輪重合度、齒輪接觸安全系數、齒輪彎曲安全系數等滿足要求,具體參數如表1所示。

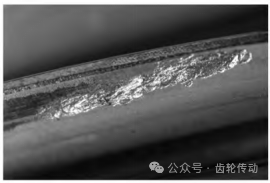

圖 8 耐久試驗后的齒輪

3 結論

(1)本文深入探討齒輪材料的各項關鍵指標,明確提出齒輪材料的正向要求。這些要求不僅為齒輪材料的選擇提供重要理論依據,也為特鋼在更廣泛的動力總成產品中的應用提供參考和指導。

(2)在充分滿足原材料性能要求的基礎上,采用正向設計并對齒輪各項參數和安全系數進行設計。最終,通過嚴格的臺架耐久驗證,證明該方法的工程應用價值和指導意義。

(3)材料是耐久設計的基石,也是決定其服役壽命的關鍵因素。在實際生產過程中,材料的性能往往容易被默認為符合技術要求,而忽視了細節上的差異和潛在的風險。因此,在樣件交付之初,需對動力總成產品的材料性能進行全面的確認和驗證,以確保零部件及總成的耐久性能得到有效保障。

參考文獻:略

0引言

特鋼是汽車、機械、船舶、鐵路及新興產業等國民經濟重要產業的主要用鋼類型。憑借其獨特的成分、結構和生產工藝,展現出卓越的物理和化學性能。特鋼的高強度和高韌性使其在汽車輕量化、高可靠性等方面展現出巨大潛力;特鋼在強度、韌 性、耐磨性等方面具有良好的綜合性能,使其能夠滿足汽車行業對高性能材料的嚴苛要求,成為汽車關鍵承載件、安全件、運動件的首選。在動力總成領域,特鋼作為基礎材料,發揮著 舉足輕重的作用。在發動機中,特鋼廣泛應用于曲軸、連桿、凸輪軸、氣門彈簧等關鍵部件;在變速箱中,特鋼則主要用于制造齒輪、軸系、軸承等核心零部件。本文以特鋼在變速箱齒輪的應用為例,梳理特鋼在齒輪應用中的常見失效案例及對材料性能的要求。變速箱中使用的圓柱斜齒輪歷史悠久,然而,齒輪的耐久仍是一個工程挑戰。圓柱齒輪的常見失效模式有輪 齒折斷、齒面點蝕、齒面磨損、輪齒塑性變形、齒面膠合等。圖1展示了齒輪膠合失效的典型形貌,圖2展示掃描電鏡下材料剝落失效的微觀形貌。這些失效案例不僅揭示特鋼在齒輪應用中的挑戰,也為進一步研究和優化特鋼的性能提供參考。

圖 1 典型的齒輪膠合失效形貌

圖 2 掃描電鏡下的材料剝落失效

齒輪材料的性能是確保齒輪耐久設計的基石。特鋼材料中的非金屬夾雜物、微觀形貌的不規則性以及金相組織的不均勻性等因素,都會削弱齒輪材料的機械性能,并影響齒輪鍛造成型后的熱處理效果。這些因素往往成為疲勞裂紋萌生的溫床,最終導致齒輪斷裂失效或點蝕失效等。文獻[7]在研究棒材軋機錐齒輪斷齒時發現,齒輪組織中的碳化物堆積和滲碳層厚度超標;文獻則分析了燃氣輪機減速箱齒輪斷齒的原因,發現齒輪表面脫碳、硬度不足,在脈動偏載的工況下導致了齒輪的斷裂。在汽車變速器齒輪方面,文獻[9]指出某車用變速器輸出軸齒輪失效是由于齒輪心部硬度不足,無法承受高應力而疲勞開裂;文獻[10]則發現某變速器齒輪斷齒的原因是噴丸覆蓋率不足,降低了齒輪的抗疲勞能力;文獻[11]針對重型車輛變速器齒輪的早期失效進行研究,發現花鍵槽圓角設計過小、輪緣厚度不足以及齒根噴丸強化不足,共同導致齒輪輪轂異常斷裂;文獻[12]揭示某重型汽車變速箱齒輪失效的原因,即齒輪表面滲碳濃度偏低,導致齒輪抗接觸疲勞強度不足;文獻[13] 則指出變速箱高速齒輪斷齒問題與熱處理不當及晶界處存在異常組織元素有關,同時齒輪邊緣存在大量微裂紋加速斷裂的發生;文獻[14]發現齒輪材料中含有大量硫化物,這些硫化物破壞材料的連續性,導致齒輪嚙合部位的抗疲勞強度顯著降低;文獻[15]則指出齒輪齒根區域硬化層較淺、硬度較低是引發齒輪疲勞斷裂的重要原因;文獻[16]則發現齒輪含氧量超標、心部硬度和有效硬化層深度偏低,這些因素共同導致螺旋錐齒輪的斷齒現象。綜上所述,齒輪材料的性能及其熱處理工藝對齒輪的耐久性有著重要的影響。通過深入研究這些因素,可以更有效地預防齒輪失效,提高齒輪的可靠性和使用壽命。結合上述失效案例,齒輪材料不良導致產品失效的原因可綜合歸納如下:

(1)碳化物堆積與滲碳層問題:齒輪組織中碳化物的堆積以及滲碳層厚度超出標準,導致材料硬度異常,脆性增大,韌性降低。

(2)非金屬夾雜物及帶狀組織的影響:由于冶煉的因素,齒輪材料 內部會含有一定的非金屬夾雜物和帶狀組織,這些缺陷破壞材料的連續性,從而降低其抗疲勞強度。

(3)心部硬度不足:齒輪心部硬度不足,無法承受高應力作用。

(4)脫碳與表面硬度問題:齒輪表面脫碳導致硬度不足,使得齒輪在脈動偏載等工況下容易發生斷裂。

(5)碳勢控制與熱處理工藝問題:齒輪表面滲碳濃度偏低,以及熱處理參數設計不當導致的晶界處異常組織元素,都會降低齒輪的抗接觸疲勞強度。

(6)噴丸強化不足:齒根噴丸強化不足,使得齒輪在承受交變載荷時容易發生疲勞斷裂。

(7)設計缺陷:花鍵槽圓角設計過小、輪緣厚度不足等設計缺陷,增加了齒輪在使用過程中的應力集中,加速失效的發生。

(8)微裂紋存在:齒輪邊緣存在鍛造或機加工導致的微裂紋,這些微裂紋在應力作用下容易擴展,最終導致齒輪斷裂。

綜上所述,由材料引起的齒輪失效在工業生產中較為常見,且往往帶來高昂的維修和更換成本。 因此,深入研究齒輪材料的性能需求,優化材料成分和熱處理工藝,提高齒輪的耐久性和可靠性,對于降低生產成本、提高設備運行效率具有重要意義。

1 材料性能分析

材料性能是齒輪設計的基礎,在材料性能明確的情況下,才能對設計參數進行量化。

材料化學成分:材料的化學成分是材料性能的基礎,以20MnCr5齒輪材料為例,此牌號對應標準為歐標EN10084 , 但是在齒輪正向設計開發過程中,往往需要對標準牌號的化學成分進行調整,尤其是會對某個或某些元素進行收嚴,這也是汽車用特鋼材料和其它材料要求的主要區別之一。一旦材料的化學成分不滿足工程開發要求,而流入下一道工序,將會帶來較嚴重的工程損失。因此對材料化學成分的要求和確認是最基礎的步驟,代價較小,也最有必要。

非金屬夾雜物:非金屬夾雜是鋼廠冶金工藝與控制水平的重要標志,非金屬夾雜的類型、分布、含量等會對鋼材的性能產生不同影響。生產過程中,一般根據GB/T 10561或者ASTM E45等標準對非金屬夾雜進行測定與判定。由于金屬基體的連續性被破壞,致使材料性能降低,有時甚至成為裂紋源。圖3為齒輪材料常見的非金屬夾雜物微觀結構。

圖 3 非金屬夾雜

帶狀組織:帶狀組織對齒輪的切向沖擊性能有較大影響,會造成材料的各向異性,其本質是鑄坯凝固時造成的枝晶偏析,造成材料的各向異性,進而降低材料的力學性能、切削性能以及強度及韌性。帶狀組織也無法通過后續的加工工藝如熱處理進行消除,在生產過程中,一般根據GB/T 34474.1或者ASTM E1268等標準對非金屬夾雜進行測定與判定。在汽車變速器設計開發中,通常要求齒輪原材料的帶狀結構不得超過2級,圖4為齒輪材料常見的帶狀組織金相圖。

圖 4 帶狀組織

熱處理金相組織:齒輪鋼通常采用滲碳工藝,以20MnCr5為例,在常規熱處理之后,表層組織具有一定強度硬度和耐磨性,心部組織具有一定韌性,有助于分擔緩沖齒輪表面受力。圖5和圖6為零件滲碳淬火后的金相組織圖,其中圖5為節圓表面組織,圖6為心部組織。

圖 5 滲碳后表面金相組織

圖 6 滲碳后心部組織

過渡區氧化層厚度:過渡區表面內氧化及非馬組織形貌內氧化層厚度,一般為0.01~0.02mm左右。由于鋼中的鉻和錳極易被氧化,當氧從鋼的表面侵入時,晶界附近的鉻和錳便較其它元素優先擴散至晶界與氧結合而形成氧化物,這種氧化層一般稱之為內氧化,其存在會降低表面硬度、耐磨性及抗疲勞性能,特別是彎曲疲勞強度。非馬組織、內氧化的測量和判定可以依據汽車行業標準QC/T262, 本文作者所在單位也參與修訂了QC/T262, 根據實際行業生產與檢測的情況,對舊版標準做了較大幅度地更新。圖7為過渡區氧化層厚度。

圖 7 過渡區氧化層厚度

硬度:硬度參數主要為熱處理后的硬度,包括:零部件表面硬度、零部件心部硬度,以及零部件有效硬化層深度。在變速器齒輪正向開發過程中,表面硬度要求一般不低于700HV1;心部硬度指齒輪心部材料的硬度,取樣檢測位置需要根據需方的技術要求執行,要求一般不低于380HV1;通常按照GB/T 9450測量材料的有效硬化層深度,從表面向里垂直測到550HV1處的距離。基于上述六個維度齒輪材料的性能滿足要求,繼續通過齒輪參數設計來確保齒輪的耐久性和可靠性。

2 齒輪設計及耐久測試

根據變速器的設計要求,通過商業軟件設計齒輪副,齒輪重合度、齒輪接觸安全系數、齒輪彎曲安全系數等滿足要求,具體參數如表1所示。

表 1 齒輪參數

其中,齒輪中心距表示主動齒輪副與從動齒輪副圓柱中心線間最小距離,齒輪中心距在宏觀上決定齒輪承載能力,一般而言中心距越大承載能力越強,但尺寸和成本亦越高,工程設計上根據需求進行設計選擇;齒輪模數是標準參數,目的是標準化齒輪刀具;齒輪重合度是指齒輪實際嚙合線長度與基圓齒距的比值,重合度越大齒輪傳遞越平穩,越有利于提升齒輪的振動噪聲水平。試驗臺架由三個電機組成,其中一個電機模擬發動機輸入,左右兩個電機分別模擬車輪負載。根據上述原材料設計開發和齒輪零件參數加工制造 的齒輪完成變速器總成和整車的耐久性驗證,試驗過程 中 未發現不滿足要求的振動和異常噪聲,試驗完成拆解后未 發現齒輪齒斷裂、變形或點蝕等失效。耐久試驗后的齒輪拆解結果如圖8所示。

圖 8 耐久試驗后的齒輪

3 結論

(1)本文深入探討齒輪材料的各項關鍵指標,明確提出齒輪材料的正向要求。這些要求不僅為齒輪材料的選擇提供重要理論依據,也為特鋼在更廣泛的動力總成產品中的應用提供參考和指導。

(2)在充分滿足原材料性能要求的基礎上,采用正向設計并對齒輪各項參數和安全系數進行設計。最終,通過嚴格的臺架耐久驗證,證明該方法的工程應用價值和指導意義。

(3)材料是耐久設計的基石,也是決定其服役壽命的關鍵因素。在實際生產過程中,材料的性能往往容易被默認為符合技術要求,而忽視了細節上的差異和潛在的風險。因此,在樣件交付之初,需對動力總成產品的材料性能進行全面的確認和驗證,以確保零部件及總成的耐久性能得到有效保障。

參考文獻:略