滾珠絲杠副在設備運行一定時間后,絲杠、螺母軌道出現不同程度的磨損,導致滾珠絲杠副間隙增大,預緊力變小或喪失,若不能及時采取預緊措施,限制滾珠絲杠副徑向自由度,當滾珠絲杠副間隙增大時,將會導致運行設備卡死,從而影響設備使用壽命,

本研究在滾珠絲杠副中B母與墊片之間增加4個定位銷,通過4個定位銷,限制了墊片的徑向自由度,解決了由于磨損,滾珠絲杠間隙增大,影響重載軌道使用壽命的問題。

通過在絲杠與螺母之間,增加適當的滾珠,將運動副由滑動摩擦轉換為滾動摩擦,從而形成了一種螺旋運動副,即滾珠絲杠副。

滾珠絲杠副不但具有低的摩擦系數且可以實現傳動設備的往復換向運動。

隨著機械行業的發展,工業自動化技術的不斷提高,滾珠絲杠副作為一種典型的線性運動副,滾珠絲杠副是由絲杠、螺母、鋼球、返向器等組件組成的滾動功能部件,是各種設備中不可或缺的傳動部件,其相對于傳統的梯形絲杠副具備著傳動效率高、啟動扭矩小、重復定位精度高、傳動精度高、穩定性高、負載能力強、成本低,摩擦系數低、噪聲低、高負載運轉、溫變低、壽命長等優勢。

近年來,滾珠絲桿副已大面積陸續取代傳動液壓缸的傳動方式,如大型車床、磨床、銑床、鍛壓機等重型設備制造領域,航天、 航空、拋物面天線方位、俯仰傳動電子傳動設備領域得到了廣泛的應用。

目前滾珠絲杠副雖然在國內取得了一定的進步發展,但是在滾珠絲杠副的產品設計、生產工藝,以及產品的可靠性等方面仍與國外先進水平存在一定的差距,如滾珠絲杠傳動效率問題,尤其對于重載運行設備的穩定性、壽命等方面仍需進一步研究提高。

為了提高滾珠絲杠副傳動效率及重載運行設備的使用壽命,國內外不少學者做了大量的研究工作,其中影響滾珠絲杠副傳動效率和壽命的主要有摩擦系數、摩擦力矩、磨損系數及精度一致性,摩擦系數越小,磨損量越低;摩擦力矩越小,精度一致性越高,滾珠絲杠副的傳動效率及壽命越高。

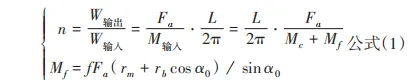

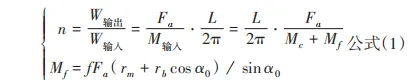

其中滾珠絲杠副傳動效率計算公式如公式(1)所示:公式(1)中f為當量摩擦系數,表示滾珠絲杠副接觸面上各種摩擦合成的摩擦力與接觸載荷的比值,L為滾珠絲杠副導程(mm),Fa為滾珠絲杠副負載力(N),Mc與Mf分別為承載力矩和摩擦力矩(N·m),rm與rb分別為絲杠名義半徑與滾珠半徑(mm),α0是初始接觸角(°)。

由公式(1)可知,負載和輸入力矩的比值與導程L與2π的比值的乘積即為傳動效率,其中輸入力矩由承載力矩Mc與摩擦力矩Mf組成,承載力矩Mc與負載有直接聯系,而摩擦力矩Mf是能量損耗的來源。

因此,摩擦力矩影響因素即為傳動效率的主要影響因素,摩擦力矩Mf的變化則是與滾珠絲杠副接觸面上各種摩擦合成的摩擦力與接觸載荷的比值有關,接觸載荷越大,滾珠絲杠副接觸面上各種摩擦合成的摩擦力越小,當量摩擦系數越小,摩擦力矩越小,傳動效率越高。

其中趙哲等通過試驗結果分析得出:負載和轉速對滾珠絲杠副的摩擦系數的變化規律,周長光等研究發現:在不同載荷下,滾珠絲杠副的摩擦系數最小 0.0032, 最大為0.0045。

但目前在摩擦力矩、磨損量一定的情況下,通過滾珠絲杠副絲杠結構形式的變化,提高滾珠 絲杠副的穩定性仍能保證絲杠傳動機構設備優異性能的研究較少。

本研究以某拋物面天線俯仰傳動絲杠為例,利用定位銷結構方式固定,通過限制滾珠絲杠副徑向自由度,研究定位銷對滾珠絲杠副徑向自由度的影響規律,為后續提高滾珠絲杠副傳動效率,運動執行機構的穩定性及壽命提供技術支持。

在絲杠、螺母精加工后,進行裝配時,滾珠絲杠副存在一定的間隙,該間隙是無法避免的,一般間隙在0.01~0.1(根據鋼球大小不同)。

為了消除加工裝配產生的間隙,提高運行機構的可靠性,常用雙螺母雙螺紋式、單螺母變位導程自預緊方式、雙螺母齒差式和雙螺母墊片式等預緊方式消除間隙。

雙螺母雙螺紋式預緊方式是一種通過螺紋結構設計消除軸向間隙的機械預緊技術,其特點是結構簡單、調整方便,但由于預緊力需要人工手動調節,不易控制,可靠性與準確性較差,主要應用于剛度要求低,可需隨時調節預緊力的滾珠絲杠副。

單螺母變位導程自預緊方式是在一個滾珠螺母內的兩組循環圈之間,通過螺母內螺紋變位導程產生變位移動來實現預緊調隙的,結構簡單,成本低,適用于預緊力要求低且不需要多次調整間隙的滾珠絲杠副。

雙螺母齒差預緊方式是通過在螺母A與B的凸輪上分別切出只相差一個齒的外齒輪,然后裝入螺母座中與模數相同的相應內齒輪相嚙合,由于相差一個齒差,兩螺母在圓周方向相互錯動產生移動相位,該方式間隙調整精度高,可實現2μm以下的精密微調,適用于高精密滾珠絲杠副。

雙螺母墊片式是通過墊片的厚薄使滾珠絲杠產生軸向位移,以達到預緊目的,該預緊方式,雖然調整精度低,但結構簡單,可靠性高,被廣泛應用高剛度、重載荷傳動領域。

本研究選取的某拋物天線,該天線要求滾珠絲杠剛度大,承載高且結構簡單,能夠實現該天線副俯仰功能,該傳動系統中的滾珠絲杠副采用雙螺母墊片式預緊方式,減小間隙,增強預緊力。

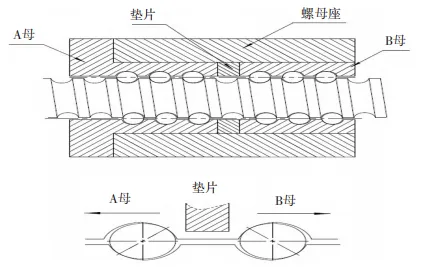

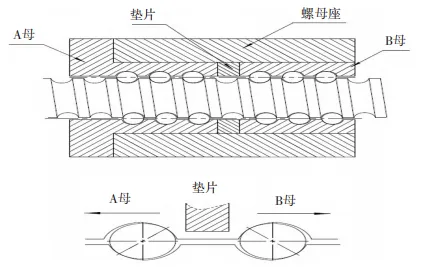

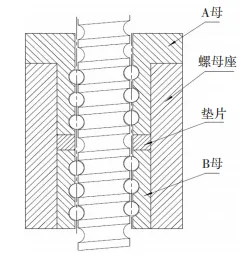

傳統滾珠絲杠副的結構主要由螺母座、A母、B母及墊片組成,如圖1所示,在整個運行過程中A、B母不同時受力,即當螺母向左運行時A母受力,B母不受力,可通過墊片的厚度消除滾珠絲杠副間隙,反之同理可得,采用墊片可實現減小間隙,增強預緊力,保證設備的穩定性。

圖1 滾珠絲杠副組成示意圖

但該天線俯仰滾珠絲杠副與上述不同,主要區別在于墊片不在螺母座內。實物圖如圖2所示。

圖2 某天線滾珠絲杠副組成實物圖

但隨著該天線常年的運行,在設備檢修時,發現當俯仰絲杠通過俯仰電機驅動時,出現傳動不穩定,有隨時抱死的可能性。

通過將俯仰絲杠進行拆除發現,由于滾珠絲杠副在設備上長時間運行,絲杠、螺母軌道出現磨損情況,導致絲杠副出現間隙,預緊力變小或喪失。

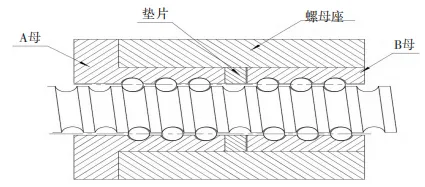

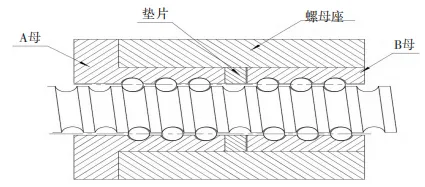

為此通過分析發現,當滾珠絲杠副水平使用,會出現換向間隙,影響重復定位(見圖3)。

圖3 滾珠絲杠副水平使用組成示意圖

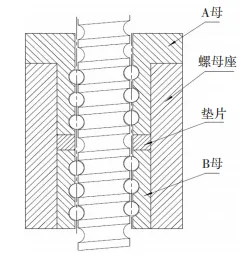

如果絲杠副垂直使用,只有A母受力,B母不受力,雖不存在換向間隙,但由于設備長時間運轉,出現了一定的磨損量,在設備運行時,會出現徑向間隙增大,但是由于常規雙螺母墊片式滾珠絲都有螺母座的存在,即使出現徑向間隙墊片也不存在掉落的可能(見圖4)。

圖4 滾珠絲杠副垂直使用組成示意圖

由于該天線結構中的滾珠絲杠副結構形式與常規的滾珠絲杠有所區別,墊片不在螺母座內,天線俯仰的往復運動過程中,絲杠受力為變載荷,長期使用過后,當磨損量積累到一定程度,墊片就有可能在外力作用下掉下來并卡死在A、B母中間,從而出現該天線俯仰絲杠發出異響,產生抱死可能,降低了整個俯仰滾珠絲杠的傳動效率。

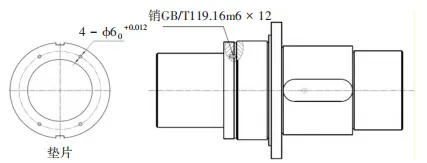

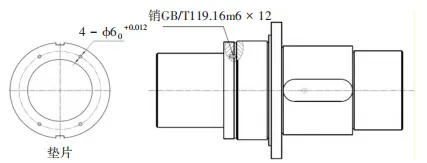

為了避免出現這種情況,在B母與墊片間加裝4個定位直銷子(滾珠絲杠副使用的是GB/T119.1 6m6×12直銷),該定位銷,尺寸公差為M6mm,直徑 ?6mm,長度12mm,其尺寸示意圖如圖5所示。

圖5 定位銷尺寸示意圖

通過4個定位直銷增加墊片的徑向約束,從而起到限制墊片的徑向自由度,即使存在大的磨損量,由于定位銷對墊片徑向自由度的約束,即不會出現墊片移動掉落,也不會影響傳動效率,可確保設備的正常運行。

參考文獻:略

第一作者簡介:陶熙,男,1987年7月生,漢族,陜西商洛人,本科,工程師,研究方向:機械動力學。

本研究在滾珠絲杠副中B母與墊片之間增加4個定位銷,通過4個定位銷,限制了墊片的徑向自由度,解決了由于磨損,滾珠絲杠間隙增大,影響重載軌道使用壽命的問題。

引 言

通過在絲杠與螺母之間,增加適當的滾珠,將運動副由滑動摩擦轉換為滾動摩擦,從而形成了一種螺旋運動副,即滾珠絲杠副。

滾珠絲杠副不但具有低的摩擦系數且可以實現傳動設備的往復換向運動。

隨著機械行業的發展,工業自動化技術的不斷提高,滾珠絲杠副作為一種典型的線性運動副,滾珠絲杠副是由絲杠、螺母、鋼球、返向器等組件組成的滾動功能部件,是各種設備中不可或缺的傳動部件,其相對于傳統的梯形絲杠副具備著傳動效率高、啟動扭矩小、重復定位精度高、傳動精度高、穩定性高、負載能力強、成本低,摩擦系數低、噪聲低、高負載運轉、溫變低、壽命長等優勢。

近年來,滾珠絲桿副已大面積陸續取代傳動液壓缸的傳動方式,如大型車床、磨床、銑床、鍛壓機等重型設備制造領域,航天、 航空、拋物面天線方位、俯仰傳動電子傳動設備領域得到了廣泛的應用。

目前滾珠絲杠副雖然在國內取得了一定的進步發展,但是在滾珠絲杠副的產品設計、生產工藝,以及產品的可靠性等方面仍與國外先進水平存在一定的差距,如滾珠絲杠傳動效率問題,尤其對于重載運行設備的穩定性、壽命等方面仍需進一步研究提高。

為了提高滾珠絲杠副傳動效率及重載運行設備的使用壽命,國內外不少學者做了大量的研究工作,其中影響滾珠絲杠副傳動效率和壽命的主要有摩擦系數、摩擦力矩、磨損系數及精度一致性,摩擦系數越小,磨損量越低;摩擦力矩越小,精度一致性越高,滾珠絲杠副的傳動效率及壽命越高。

其中滾珠絲杠副傳動效率計算公式如公式(1)所示:公式(1)中f為當量摩擦系數,表示滾珠絲杠副接觸面上各種摩擦合成的摩擦力與接觸載荷的比值,L為滾珠絲杠副導程(mm),Fa為滾珠絲杠副負載力(N),Mc與Mf分別為承載力矩和摩擦力矩(N·m),rm與rb分別為絲杠名義半徑與滾珠半徑(mm),α0是初始接觸角(°)。

由公式(1)可知,負載和輸入力矩的比值與導程L與2π的比值的乘積即為傳動效率,其中輸入力矩由承載力矩Mc與摩擦力矩Mf組成,承載力矩Mc與負載有直接聯系,而摩擦力矩Mf是能量損耗的來源。

因此,摩擦力矩影響因素即為傳動效率的主要影響因素,摩擦力矩Mf的變化則是與滾珠絲杠副接觸面上各種摩擦合成的摩擦力與接觸載荷的比值有關,接觸載荷越大,滾珠絲杠副接觸面上各種摩擦合成的摩擦力越小,當量摩擦系數越小,摩擦力矩越小,傳動效率越高。

其中趙哲等通過試驗結果分析得出:負載和轉速對滾珠絲杠副的摩擦系數的變化規律,周長光等研究發現:在不同載荷下,滾珠絲杠副的摩擦系數最小 0.0032, 最大為0.0045。

但目前在摩擦力矩、磨損量一定的情況下,通過滾珠絲杠副絲杠結構形式的變化,提高滾珠 絲杠副的穩定性仍能保證絲杠傳動機構設備優異性能的研究較少。

本研究以某拋物面天線俯仰傳動絲杠為例,利用定位銷結構方式固定,通過限制滾珠絲杠副徑向自由度,研究定位銷對滾珠絲杠副徑向自由度的影響規律,為后續提高滾珠絲杠副傳動效率,運動執行機構的穩定性及壽命提供技術支持。

定位銷對滾珠絲杠徑向自由度的影響分析

在絲杠、螺母精加工后,進行裝配時,滾珠絲杠副存在一定的間隙,該間隙是無法避免的,一般間隙在0.01~0.1(根據鋼球大小不同)。

為了消除加工裝配產生的間隙,提高運行機構的可靠性,常用雙螺母雙螺紋式、單螺母變位導程自預緊方式、雙螺母齒差式和雙螺母墊片式等預緊方式消除間隙。

雙螺母雙螺紋式預緊方式是一種通過螺紋結構設計消除軸向間隙的機械預緊技術,其特點是結構簡單、調整方便,但由于預緊力需要人工手動調節,不易控制,可靠性與準確性較差,主要應用于剛度要求低,可需隨時調節預緊力的滾珠絲杠副。

單螺母變位導程自預緊方式是在一個滾珠螺母內的兩組循環圈之間,通過螺母內螺紋變位導程產生變位移動來實現預緊調隙的,結構簡單,成本低,適用于預緊力要求低且不需要多次調整間隙的滾珠絲杠副。

雙螺母齒差預緊方式是通過在螺母A與B的凸輪上分別切出只相差一個齒的外齒輪,然后裝入螺母座中與模數相同的相應內齒輪相嚙合,由于相差一個齒差,兩螺母在圓周方向相互錯動產生移動相位,該方式間隙調整精度高,可實現2μm以下的精密微調,適用于高精密滾珠絲杠副。

雙螺母墊片式是通過墊片的厚薄使滾珠絲杠產生軸向位移,以達到預緊目的,該預緊方式,雖然調整精度低,但結構簡單,可靠性高,被廣泛應用高剛度、重載荷傳動領域。

本研究選取的某拋物天線,該天線要求滾珠絲杠剛度大,承載高且結構簡單,能夠實現該天線副俯仰功能,該傳動系統中的滾珠絲杠副采用雙螺母墊片式預緊方式,減小間隙,增強預緊力。

傳統滾珠絲杠副的結構主要由螺母座、A母、B母及墊片組成,如圖1所示,在整個運行過程中A、B母不同時受力,即當螺母向左運行時A母受力,B母不受力,可通過墊片的厚度消除滾珠絲杠副間隙,反之同理可得,采用墊片可實現減小間隙,增強預緊力,保證設備的穩定性。

圖1 滾珠絲杠副組成示意圖

但該天線俯仰滾珠絲杠副與上述不同,主要區別在于墊片不在螺母座內。實物圖如圖2所示。

圖2 某天線滾珠絲杠副組成實物圖

但隨著該天線常年的運行,在設備檢修時,發現當俯仰絲杠通過俯仰電機驅動時,出現傳動不穩定,有隨時抱死的可能性。

通過將俯仰絲杠進行拆除發現,由于滾珠絲杠副在設備上長時間運行,絲杠、螺母軌道出現磨損情況,導致絲杠副出現間隙,預緊力變小或喪失。

為此通過分析發現,當滾珠絲杠副水平使用,會出現換向間隙,影響重復定位(見圖3)。

圖3 滾珠絲杠副水平使用組成示意圖

如果絲杠副垂直使用,只有A母受力,B母不受力,雖不存在換向間隙,但由于設備長時間運轉,出現了一定的磨損量,在設備運行時,會出現徑向間隙增大,但是由于常規雙螺母墊片式滾珠絲都有螺母座的存在,即使出現徑向間隙墊片也不存在掉落的可能(見圖4)。

圖4 滾珠絲杠副垂直使用組成示意圖

由于該天線結構中的滾珠絲杠副結構形式與常規的滾珠絲杠有所區別,墊片不在螺母座內,天線俯仰的往復運動過程中,絲杠受力為變載荷,長期使用過后,當磨損量積累到一定程度,墊片就有可能在外力作用下掉下來并卡死在A、B母中間,從而出現該天線俯仰絲杠發出異響,產生抱死可能,降低了整個俯仰滾珠絲杠的傳動效率。

為了避免出現這種情況,在B母與墊片間加裝4個定位直銷子(滾珠絲杠副使用的是GB/T119.1 6m6×12直銷),該定位銷,尺寸公差為M6mm,直徑 ?6mm,長度12mm,其尺寸示意圖如圖5所示。

圖5 定位銷尺寸示意圖

通過4個定位直銷增加墊片的徑向約束,從而起到限制墊片的徑向自由度,即使存在大的磨損量,由于定位銷對墊片徑向自由度的約束,即不會出現墊片移動掉落,也不會影響傳動效率,可確保設備的正常運行。

結束語

本研究在滾珠絲杠副中B母與墊片之間增加4個定位銷,通過4個定位銷,限制了墊片的徑向自由度,解決了由于滾珠絲杠副由于磨損引起傳動效率降低的問題,并成功應用于天線結構系統俯仰傳動絲杠副領域,為后期,滾珠絲杠副磨損量引起的傳動效率降低問題,提供技術支持。參考文獻:略

第一作者簡介:陶熙,男,1987年7月生,漢族,陜西商洛人,本科,工程師,研究方向:機械動力學。