對新能源重型車輪邊減速器的動力學特性進行了分析。從設備基本結構設計方面進行論述,包括太陽輪、行星輪和中心齒圈的布局及其材料屬性。

通過構建NGW(Planetary Gear Reducer,NGW)型行星齒輪系統模型,并使用SolidWorks 軟件進行三維實體建模及網格劃分,設定邊界條件以模擬實際工作狀態,最后通過模態分析探討了系統的振動特性。

行星齒輪系統在低頻范圍內主要表現為徑向位移,高頻區域則涉及耦合變形現象。

在全球能源轉型與環保需求攀升的大趨勢下,新能源重型車產業蓬勃發展,其輪邊減速器作為核心傳動部件,對車輛整體性能至關重要。

此部件在復雜工況下需實現穩定減速增扭,確保車輛動力輸出可靠、行駛安全高效,其動力學特性直接關乎車輛運行壽命與駕乘體驗,構成該研究的核心背景。

研究目的在于深度剖析新能源重型車輪邊減速器動力學特性,精準掌握其在多工況下的運行規律及性能表現,借由優化設計提升其穩定性、可靠性與耐久性,為車輛傳動系統集成創新筑牢根基、開辟路徑。

當前,雖輪邊減 速器研究已獲進展,但新能源重型車應用場景多元復雜,既有成果難以全面滿足需求。

因此,本文研究精準揭示動力學特性可填補理論空白,為產品設計、性能預測及優化提供科學依據,提升新能源重型車動力傳動系統的協同適配性與整體性能。

借由優化設計與壽命延長同時降低成本、減少維護頻次,增強產品市場競爭力與用戶滿意度,有力推動新能源重型車產業技術革新與可持續發展,為綠色交通體系建設注入強勁動力,在行業發展進程中發揮關鍵引領與支撐作用。

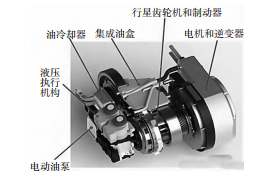

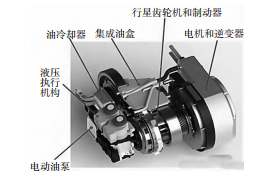

設備基本結構設計:輪邊減速器作為車橋的關鍵組件,負責在惡劣環境下實現最后一級減速和增扭功能。鑒于其工作環境的嚴酷性以及需要在有限空間內為驅動輪提供充足的載荷,輪邊減速器基本結構如圖1所示。

太陽輪位于中心位置,周圍環繞著多個行星輪進行旋轉運動,從而實現功率的有效分配。

每個行星輪承擔相對較小的部分負荷,這樣的分布有助于平衡慣性力的作用,并且增加了嚙合齒的數量,進而提高了整個系統運行過程中的穩定性、抗沖擊性能及減振效果。

此外,外圈采用了內嚙合的方式,這不僅顯著增強了減速器的承載能力,同時也有效地縮小了整體體積,使得即使在緊湊的空間條件下也能輸出較大的扭矩,很好地滿足了新能源重型車輛對于復雜工況下高負荷需求的挑戰,確保了車橋系統的穩定高效運作,以適應各種復雜多變的道路條件。

圖1 輪邊減速器基本結構

輪邊減速器模型建構:以NGW型行星齒輪系統為對象,構建新能源重型車輛輪邊減速器動力學特性分析模型,其模型結構如圖2所示。

其中太陽輪(齒數為24、齒寬為90mm、20CrMnTi材質,密度為7860 kg/m3 ,泊松比為0.29)、三個行星輪(齒數為36,齒寬為90mm,材料為20CrMnTi)、中心齒圈(齒數為96,齒寬為90mm,材料為40Cr,密度為7850kg/m3,泊松比為0.28)、銷軸與轉架為45號鋼(密度為7850kg/m3,彈性模量為200GPa,泊松比為0.3)省略非關鍵件。

圖2 輪邊減速器模型結構

用SolidWorks建三維實體模型(轉架466mm×250mm、銷軸 90mm×250mm),經裝配確定嚙合關系,設置齒輪接觸對(外嚙合太陽輪與行星輪、內嚙合行星輪與齒圈等接觸定義及摩擦系數)和銷軸與轉架接觸關系,

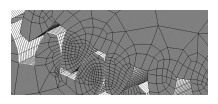

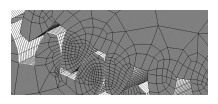

對非關鍵部件自由網格劃分,齒輪齒面六面體網格劃分,箱體有199061個節點、122 988 個單元,行星架有154676個節點、98732個單元,其網格劃分細節如圖3所示,并設置邊界條件(太陽輪等轉動約束、輸入轉速及轉矩設置、中心齒圈固定)。

圖3 網格細節劃分

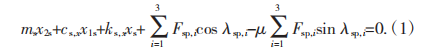

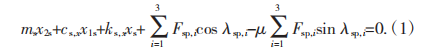

在行星齒輪系統動力學計算中,公式是精確描述系統行為的關鍵數學工具。如太陽輪在X方向的動力學微分方程為:

式中:ms為太陽輪質量,其數值依據材料密度與幾何尺寸精確測定;cs,x為太陽輪X方向支撐阻尼,通過專業阻尼測試設備獲取;ks,x為太陽輪X方向支撐剛度;Fsp,i為太陽-行星齒輪副嚙合力,由彈性力和阻尼力構成,依據齒輪嚙合原理及力學分析精確計算;

λsp,i為太陽輪相對于第i個行星輪所處位置角度,依齒輪幾何布局與運動關系精確推導得出;μ為摩擦系數,由大量實驗數據統計分析確定,無量綱;x2s、x1s、xs 分別為太陽輪質心在X方向的加速度、速度與位移,通過高精度傳感器測量或基于動力學模型嚴密計算得出。

此方程精準刻畫太陽輪在X方向受力與運動的復雜動態平衡關系。行星齒輪系統模態分析中的特征方程:

式中:K為剛度矩陣,由各齒輪及構件的剛度參數依據系統結構拓撲關系精確組建;M為質量矩陣,依據各構件質量特性及分布狀況嚴格構建;w為系統固有頻率;A為振幅向量,其元素對應系統各階模態振幅,由方程求解與歸一化處理精確確定。

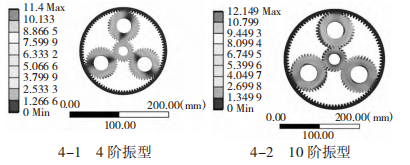

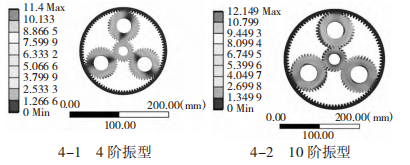

如圖4所示的模態振型云圖分析,行星齒輪系統在低階振動(即前10階)時,主要表現為沿著徑向的振動變形特性。

隨著振動階次的提高,特別是在第10~第12階的高階振動模式中,觀察到了扭轉變形與徑向變形相結合的復雜振動形態。

這一現象揭示了,在低頻振動范圍內,行星齒輪系統的動態行為主要體現為沿徑向的位移變化;而在高頻區域,則更多地呈現出耦合變形的特征,即同時涉及多種變形模式的復合效應。

圖4 模態振型云圖(單位:mm)

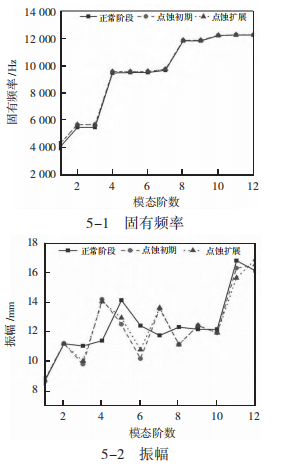

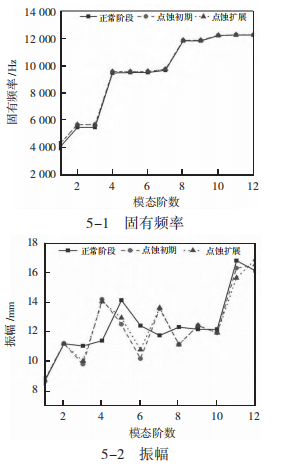

為了深入探究疲勞點蝕對行星齒輪固有特性的影響,分別針對未受損狀態及存在點蝕缺陷的系統進行了詳細的模態分析。通過這一過程,繪制出了相應的固有頻率及其振幅變化曲線,如圖5所示。

圖5 行星齒輪系統模態對比

從圖5所得數據中可以觀察到,在某些特定階次下,例如第4階和第8階時,當考慮點蝕效應后,系統的固有頻率出現了較為明顯的變化。

從整體趨勢來看,無論是在未考慮還是已考慮點蝕影響的情況下,隨著模態階數的增長,行星齒輪系統的固有頻率均呈現出逐漸升高的趨勢。

盡管局部損傷可能會引起特定頻率范圍內的波動,但總體上,行星齒輪結構的基本振動特性仍然遵循著一定的規律性。

此外,通過對這些曲線的分析還可以進一步揭示出電蝕對于整個傳動系統穩定性的潛在影響程度,為后續的設計優化提供理論依據。

當引入點蝕因素后,雖然低階模態下固有頻率略有提升,但對于更高階數而言,這種差異變得不那么明顯,疲勞點蝕對于整個行星齒輪系統的固有頻率影響有限。

新能源重型車輪邊減速器的動力學特性對于確保車輛在多變工況下的可靠性與效率至關重要。本文通過深入分析,得出以下結論:

1)通過對輪邊減速器進行動力學模擬與實驗驗證,明確了其在復雜工況下的動態響應特性。行星齒輪系統在低頻范圍內主要表現為徑向位移,而在高頻區域則更多地涉及耦合變形現象。

2)基于動力學分析結果,提出了針對輪邊減速器結構設計的優化建議。通過改進齒輪副嚙合方式和調整支撐剛度,可以有效提升系統的抗振性能和穩定性,延長使用壽命。

3)分析了新型材料與先進制造工藝在輪邊減速器中的應用潛力,指出通過采用高性能材料和精密加工工藝,可以進一步提升減速器的承載能力和耐久性。

未來的研究方向可以從以下幾個方面展開:

1)結合物聯網和大數據技術,開發智能監測系統,實時跟蹤輪邊減速器的運行狀態,預測潛在故障,從而實現主動維護和提高運營效率。

2)考慮到新能源重型車在不同地理位置和氣候條件下的廣泛應用,未來應深入研究輪邊減速器在極端環境下的適應性和可靠性,以滿足更為嚴苛的應用需求。

參考文獻:略

作者簡介:唐軍倉(1981—),男,陜西寶雞人,本科,畢業于國家開放大學機械設計制造及其自動化專業,從事高精度齒輪工藝開發 工作。

通過構建NGW(Planetary Gear Reducer,NGW)型行星齒輪系統模型,并使用SolidWorks 軟件進行三維實體建模及網格劃分,設定邊界條件以模擬實際工作狀態,最后通過模態分析探討了系統的振動特性。

行星齒輪系統在低頻范圍內主要表現為徑向位移,高頻區域則涉及耦合變形現象。

引 言

在全球能源轉型與環保需求攀升的大趨勢下,新能源重型車產業蓬勃發展,其輪邊減速器作為核心傳動部件,對車輛整體性能至關重要。

此部件在復雜工況下需實現穩定減速增扭,確保車輛動力輸出可靠、行駛安全高效,其動力學特性直接關乎車輛運行壽命與駕乘體驗,構成該研究的核心背景。

研究目的在于深度剖析新能源重型車輪邊減速器動力學特性,精準掌握其在多工況下的運行規律及性能表現,借由優化設計提升其穩定性、可靠性與耐久性,為車輛傳動系統集成創新筑牢根基、開辟路徑。

當前,雖輪邊減 速器研究已獲進展,但新能源重型車應用場景多元復雜,既有成果難以全面滿足需求。

因此,本文研究精準揭示動力學特性可填補理論空白,為產品設計、性能預測及優化提供科學依據,提升新能源重型車動力傳動系統的協同適配性與整體性能。

借由優化設計與壽命延長同時降低成本、減少維護頻次,增強產品市場競爭力與用戶滿意度,有力推動新能源重型車產業技術革新與可持續發展,為綠色交通體系建設注入強勁動力,在行業發展進程中發揮關鍵引領與支撐作用。

輪邊減速器結構設計

設備基本結構設計:輪邊減速器作為車橋的關鍵組件,負責在惡劣環境下實現最后一級減速和增扭功能。鑒于其工作環境的嚴酷性以及需要在有限空間內為驅動輪提供充足的載荷,輪邊減速器基本結構如圖1所示。

太陽輪位于中心位置,周圍環繞著多個行星輪進行旋轉運動,從而實現功率的有效分配。

每個行星輪承擔相對較小的部分負荷,這樣的分布有助于平衡慣性力的作用,并且增加了嚙合齒的數量,進而提高了整個系統運行過程中的穩定性、抗沖擊性能及減振效果。

此外,外圈采用了內嚙合的方式,這不僅顯著增強了減速器的承載能力,同時也有效地縮小了整體體積,使得即使在緊湊的空間條件下也能輸出較大的扭矩,很好地滿足了新能源重型車輛對于復雜工況下高負荷需求的挑戰,確保了車橋系統的穩定高效運作,以適應各種復雜多變的道路條件。

圖1 輪邊減速器基本結構

輪邊減速器模型建構:以NGW型行星齒輪系統為對象,構建新能源重型車輛輪邊減速器動力學特性分析模型,其模型結構如圖2所示。

其中太陽輪(齒數為24、齒寬為90mm、20CrMnTi材質,密度為7860 kg/m3 ,泊松比為0.29)、三個行星輪(齒數為36,齒寬為90mm,材料為20CrMnTi)、中心齒圈(齒數為96,齒寬為90mm,材料為40Cr,密度為7850kg/m3,泊松比為0.28)、銷軸與轉架為45號鋼(密度為7850kg/m3,彈性模量為200GPa,泊松比為0.3)省略非關鍵件。

圖2 輪邊減速器模型結構

用SolidWorks建三維實體模型(轉架466mm×250mm、銷軸 90mm×250mm),經裝配確定嚙合關系,設置齒輪接觸對(外嚙合太陽輪與行星輪、內嚙合行星輪與齒圈等接觸定義及摩擦系數)和銷軸與轉架接觸關系,

對非關鍵部件自由網格劃分,齒輪齒面六面體網格劃分,箱體有199061個節點、122 988 個單元,行星架有154676個節點、98732個單元,其網格劃分細節如圖3所示,并設置邊界條件(太陽輪等轉動約束、輸入轉速及轉矩設置、中心齒圈固定)。

圖3 網格細節劃分

行星齒輪系統動力學計算

在行星齒輪系統動力學計算中,公式是精確描述系統行為的關鍵數學工具。如太陽輪在X方向的動力學微分方程為:

式中:ms為太陽輪質量,其數值依據材料密度與幾何尺寸精確測定;cs,x為太陽輪X方向支撐阻尼,通過專業阻尼測試設備獲取;ks,x為太陽輪X方向支撐剛度;Fsp,i為太陽-行星齒輪副嚙合力,由彈性力和阻尼力構成,依據齒輪嚙合原理及力學分析精確計算;

λsp,i為太陽輪相對于第i個行星輪所處位置角度,依齒輪幾何布局與運動關系精確推導得出;μ為摩擦系數,由大量實驗數據統計分析確定,無量綱;x2s、x1s、xs 分別為太陽輪質心在X方向的加速度、速度與位移,通過高精度傳感器測量或基于動力學模型嚴密計算得出。

此方程精準刻畫太陽輪在X方向受力與運動的復雜動態平衡關系。行星齒輪系統模態分析中的特征方程:

式中:K為剛度矩陣,由各齒輪及構件的剛度參數依據系統結構拓撲關系精確組建;M為質量矩陣,依據各構件質量特性及分布狀況嚴格構建;w為系統固有頻率;A為振幅向量,其元素對應系統各階模態振幅,由方程求解與歸一化處理精確確定。

輪邊減速器動力學特性

如圖4所示的模態振型云圖分析,行星齒輪系統在低階振動(即前10階)時,主要表現為沿著徑向的振動變形特性。

隨著振動階次的提高,特別是在第10~第12階的高階振動模式中,觀察到了扭轉變形與徑向變形相結合的復雜振動形態。

這一現象揭示了,在低頻振動范圍內,行星齒輪系統的動態行為主要體現為沿徑向的位移變化;而在高頻區域,則更多地呈現出耦合變形的特征,即同時涉及多種變形模式的復合效應。

圖4 模態振型云圖(單位:mm)

為了深入探究疲勞點蝕對行星齒輪固有特性的影響,分別針對未受損狀態及存在點蝕缺陷的系統進行了詳細的模態分析。通過這一過程,繪制出了相應的固有頻率及其振幅變化曲線,如圖5所示。

圖5 行星齒輪系統模態對比

從圖5所得數據中可以觀察到,在某些特定階次下,例如第4階和第8階時,當考慮點蝕效應后,系統的固有頻率出現了較為明顯的變化。

從整體趨勢來看,無論是在未考慮還是已考慮點蝕影響的情況下,隨著模態階數的增長,行星齒輪系統的固有頻率均呈現出逐漸升高的趨勢。

盡管局部損傷可能會引起特定頻率范圍內的波動,但總體上,行星齒輪結構的基本振動特性仍然遵循著一定的規律性。

此外,通過對這些曲線的分析還可以進一步揭示出電蝕對于整個傳動系統穩定性的潛在影響程度,為后續的設計優化提供理論依據。

當引入點蝕因素后,雖然低階模態下固有頻率略有提升,但對于更高階數而言,這種差異變得不那么明顯,疲勞點蝕對于整個行星齒輪系統的固有頻率影響有限。

結 論

新能源重型車輪邊減速器的動力學特性對于確保車輛在多變工況下的可靠性與效率至關重要。本文通過深入分析,得出以下結論:

1)通過對輪邊減速器進行動力學模擬與實驗驗證,明確了其在復雜工況下的動態響應特性。行星齒輪系統在低頻范圍內主要表現為徑向位移,而在高頻區域則更多地涉及耦合變形現象。

2)基于動力學分析結果,提出了針對輪邊減速器結構設計的優化建議。通過改進齒輪副嚙合方式和調整支撐剛度,可以有效提升系統的抗振性能和穩定性,延長使用壽命。

3)分析了新型材料與先進制造工藝在輪邊減速器中的應用潛力,指出通過采用高性能材料和精密加工工藝,可以進一步提升減速器的承載能力和耐久性。

未來的研究方向可以從以下幾個方面展開:

1)結合物聯網和大數據技術,開發智能監測系統,實時跟蹤輪邊減速器的運行狀態,預測潛在故障,從而實現主動維護和提高運營效率。

2)考慮到新能源重型車在不同地理位置和氣候條件下的廣泛應用,未來應深入研究輪邊減速器在極端環境下的適應性和可靠性,以滿足更為嚴苛的應用需求。

參考文獻:略

作者簡介:唐軍倉(1981—),男,陜西寶雞人,本科,畢業于國家開放大學機械設計制造及其自動化專業,從事高精度齒輪工藝開發 工作。