重載齒輪軸的生產應用低碳合金鋼18Cr2Ni4WA材料和表面滲碳整體淬火熱處理工藝,結合當前制造問題,可借助滲碳、調質及感應淬火技術,提高齒輪軸質量。為此,先進行感應淬火技術的概述并提出試驗方案;然后改變電流頻率感應淬火參數,研究參數變化對齒輪軸齒根硬度、齒心部硬度、表面硬度、硬度梯度、金相組織等方面的影響;最后經過數據統計和分析,在3號試驗參數的設計中,齒輪軸的各項指標均滿足性能要求,可為低碳合金鋼材料的齒輪生產,提供熱處理的經驗。

0引言

對于齒輪軸的生產看,對應技術指標要求為齒面硬度(HRC)為60±2;有效硬化層深度為(1.4±0.2)mm; 齒心部硬度(HRC)為40±2。不過結合實際看,制造存在兩個問題:一是材料內含有較多的Cr、Ni合金元素,在熱處理中其碳含量會提高,使齒輪中殘留的奧氏體量增加,影響齒輪軸表面的硬度(HRC)并降低至52~56;二是冷處理時,殘留奧氏體向馬氏體組織的轉變容易增大軸內應力,同時周期、成本較高。因此,需改變生產技術方向,在滲碳、調質后,通過不同感應淬火參數的改變,提高齒輪軸整體質量。

1齒輪軸感應淬火的檢測

在選定齒輪軸的材料為18Cr2Ni4WA低碳合金鋼后,在生產中其齒輪軸的主要齒輪參數如下:齒頂圓直徑為143mm;齒寬為62mm;齒數為21;壓力角為20°;齒頂高系數為1.2。

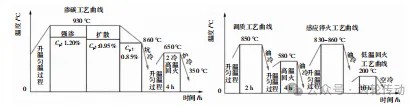

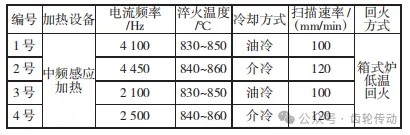

結合齒輪參數,其預設的生產工藝流程如下:基本鍛造→高溫回火→粗車及探傷→半精車和滾齒→ 滲碳→2次高溫回火→調質→感應淬火(中頻感應淬火)→低溫回火及精加工。具體的工藝可以參考圖1。

圖 1 滲碳、調質、感應淬火的工藝流程

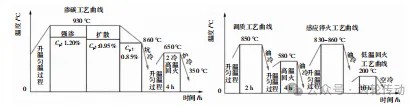

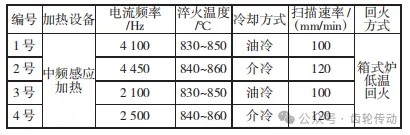

為了研究感應淬火技術對齒輪質量的影響,設計對比試驗,對淬火溫度、冷卻方式、電流頻率進行參數調正,在齒輪檢測后明確不同參數的應用價值。其中頻感應淬火的參數調整參考表1。

2齒輪軸感應淬火的結果

結合表1在完成四種感應淬火方案的設計后,需要分別進行齒輪軸輪齒的取樣,同時控制試樣的長度為35mm。然后應用采用洛氏硬度計和顯微維氏硬度 計進行表面硬度、硬化層深度、齒心部硬度、金相組織等方面的檢測。

檢測表面硬度、齒心部硬度:對四個方案試驗進行齒心部硬度及表面硬度檢測,其齒心部硬度檢測需要落實JB/T13027—201《重載齒輪滲碳熱處理技術要求》的規范。在完成測定中,對1號、2號、3號、4號齒輪軸的表面平均硬度(HRC)而言,分別為61.2、60.5、58.8、59.2;對于齒心部平均硬度(HRC)而言,分別為34.6、34.5、40.1、37.4,結合上述數據在落實感應淬火工藝后,4個方案的表面硬度(HRC)均符合性能(齒面60±2)要求。此外,僅有3 號方案的齒心部硬度(HRC)滿足40±2的性能要求。

檢測齒面、齒根部硬化層深度:齒面和齒根部的表面硬度最高,其內部硬度會隨著距表面距離不斷升高而變化,其硬度(HV)有著不斷降低的特點。在進行齒面和齒根部的硬度梯度分布曲線檢測中,需要結合GB/T9450—2005《鋼件滲碳淬火硬化層深度的測定和校核》中的標準及其規范。

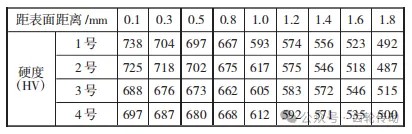

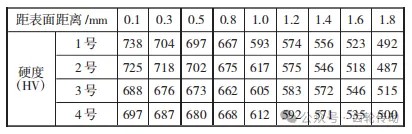

1)在開展齒面的硬度梯度檢測中(見表2)。4個方案中的齒面有效硬化層深度都符合設計標準,同時在頻率的降低下,其有效硬化層深度有著增加的特點。需要注意的是,在3號、4號方案的電流頻率更低下,其齒面的有效硬化層深度更大,不過齒面硬度稍低。同時,應用介質冷卻和應用淬火油冷卻時,其有效硬化層深度接近。

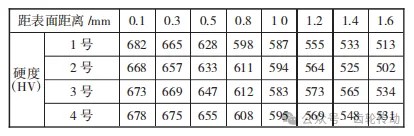

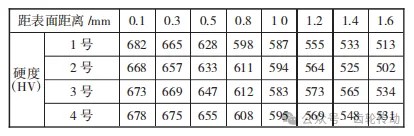

2)在開展齒根位置的硬化層深度檢測中,需要參考GB/T38805—2020《重載齒輪滲碳熱處理技術要求》的要求,在完成檢測后結合表3數據,其齒根硬化層深度均符合標準要求 。其中,3號、4號齒根的有效硬化層深度較深。

檢測金相組織:最后,對齒輪軸進行金相組織觀察,在對四個方案進行逐一觀察和記錄后,進行數據分析。具體而言:

1)結合4個方案的表面組織及滲層組織看,其金相組織在感應淬火后,有著形貌基本一致的特點。且組織內有較小的隱針狀馬氏體和細顆粒狀碳化物。

2)對方案1、2而言,其齒心部的組織為顯著的回火索氏體。

3)對方案3、4而言,其齒心部組織為顯著的回火板條馬氏體。因此可以說明,在更低電流頻率的感應加熱下,齒輪軸的透熱深度更深,可以生成正常的回火板條馬氏體。

3齒輪軸感應淬火的實踐

在完成齒輪軸的滲碳、調質后,基于中頻感應淬火、低溫回火等指標參數的落實,經過硬度及金相組織的觀測,3號方案的齒輪軸性能最優,可以滿足各項設計要求。為了驗證3號方案的優化參數,需要進行實際應用 ,并對批次工件進行檢測分析和應用實踐。具體在生產的4批次共計36件齒輪軸中,先進行硬度的解剖檢測,其齒頂表面硬度(HRC)為58.4~60.2;齒根硬度(HRC)為58.4~60.3;齒心部硬度(HRC)為39.4~41.3;齒心部組織1級,各性能指標滿足要求。最后,開展工件應用實踐,故障率得到降低。

4結語

提出滲碳+淬火熱處理方案后,在齒輪軸滲碳后研究其感應淬火參數。具體而言:以電流頻率和冷卻方式的差異,提出4個試驗方案(1~4號);對齒輪軸依次開展表面硬度、硬化層深度及金相組織的檢測; 綜合多項檢測看,齒輪軸在落實淬火工藝后,其齒輪軸的表面硬度(HRC)能提高58以上,且在硬度梯度具有較高數值,感應淬火也能對硬化層金相組織進行改善。最后,進行3號感應淬火方案的實踐,在4批次36件齒輪整體性能滿足要求下,說明基于感應淬火的工藝具有可靠性。

參考文獻:略

0引言

對于齒輪軸的生產看,對應技術指標要求為齒面硬度(HRC)為60±2;有效硬化層深度為(1.4±0.2)mm; 齒心部硬度(HRC)為40±2。不過結合實際看,制造存在兩個問題:一是材料內含有較多的Cr、Ni合金元素,在熱處理中其碳含量會提高,使齒輪中殘留的奧氏體量增加,影響齒輪軸表面的硬度(HRC)并降低至52~56;二是冷處理時,殘留奧氏體向馬氏體組織的轉變容易增大軸內應力,同時周期、成本較高。因此,需改變生產技術方向,在滲碳、調質后,通過不同感應淬火參數的改變,提高齒輪軸整體質量。

1齒輪軸感應淬火的檢測

在選定齒輪軸的材料為18Cr2Ni4WA低碳合金鋼后,在生產中其齒輪軸的主要齒輪參數如下:齒頂圓直徑為143mm;齒寬為62mm;齒數為21;壓力角為20°;齒頂高系數為1.2。

結合齒輪參數,其預設的生產工藝流程如下:基本鍛造→高溫回火→粗車及探傷→半精車和滾齒→ 滲碳→2次高溫回火→調質→感應淬火(中頻感應淬火)→低溫回火及精加工。具體的工藝可以參考圖1。

圖 1 滲碳、調質、感應淬火的工藝流程

為了研究感應淬火技術對齒輪質量的影響,設計對比試驗,對淬火溫度、冷卻方式、電流頻率進行參數調正,在齒輪檢測后明確不同參數的應用價值。其中頻感應淬火的參數調整參考表1。

2齒輪軸感應淬火的結果

結合表1在完成四種感應淬火方案的設計后,需要分別進行齒輪軸輪齒的取樣,同時控制試樣的長度為35mm。然后應用采用洛氏硬度計和顯微維氏硬度 計進行表面硬度、硬化層深度、齒心部硬度、金相組織等方面的檢測。

表 1 中頻感應淬火的工藝參數

檢測PT探傷:在結合圖1工藝落實好滲碳、調質后,分別結合表1內容開展不同參數的感應淬火和低溫回火工藝。 先開展4個方案的PT探傷工作,具體要針對輪齒的位置進行PT探傷。經過探測后發現,四個方案1號、2號、3號、4號均未發現裂紋問題,可初步說明四個方案具有應用合理性。

檢測表面硬度、齒心部硬度:對四個方案試驗進行齒心部硬度及表面硬度檢測,其齒心部硬度檢測需要落實JB/T13027—201《重載齒輪滲碳熱處理技術要求》的規范。在完成測定中,對1號、2號、3號、4號齒輪軸的表面平均硬度(HRC)而言,分別為61.2、60.5、58.8、59.2;對于齒心部平均硬度(HRC)而言,分別為34.6、34.5、40.1、37.4,結合上述數據在落實感應淬火工藝后,4個方案的表面硬度(HRC)均符合性能(齒面60±2)要求。此外,僅有3 號方案的齒心部硬度(HRC)滿足40±2的性能要求。

檢測齒面、齒根部硬化層深度:齒面和齒根部的表面硬度最高,其內部硬度會隨著距表面距離不斷升高而變化,其硬度(HV)有著不斷降低的特點。在進行齒面和齒根部的硬度梯度分布曲線檢測中,需要結合GB/T9450—2005《鋼件滲碳淬火硬化層深度的測定和校核》中的標準及其規范。

1)在開展齒面的硬度梯度檢測中(見表2)。4個方案中的齒面有效硬化層深度都符合設計標準,同時在頻率的降低下,其有效硬化層深度有著增加的特點。需要注意的是,在3號、4號方案的電流頻率更低下,其齒面的有效硬化層深度更大,不過齒面硬度稍低。同時,應用介質冷卻和應用淬火油冷卻時,其有效硬化層深度接近。

2)在開展齒根位置的硬化層深度檢測中,需要參考GB/T38805—2020《重載齒輪滲碳熱處理技術要求》的要求,在完成檢測后結合表3數據,其齒根硬化層深度均符合標準要求 。其中,3號、4號齒根的有效硬化層深度較深。

表 2 齒面硬度梯度分布

表 3 齒根硬度梯度分布

檢測金相組織:最后,對齒輪軸進行金相組織觀察,在對四個方案進行逐一觀察和記錄后,進行數據分析。具體而言:

1)結合4個方案的表面組織及滲層組織看,其金相組織在感應淬火后,有著形貌基本一致的特點。且組織內有較小的隱針狀馬氏體和細顆粒狀碳化物。

2)對方案1、2而言,其齒心部的組織為顯著的回火索氏體。

3)對方案3、4而言,其齒心部組織為顯著的回火板條馬氏體。因此可以說明,在更低電流頻率的感應加熱下,齒輪軸的透熱深度更深,可以生成正常的回火板條馬氏體。

3齒輪軸感應淬火的實踐

在完成齒輪軸的滲碳、調質后,基于中頻感應淬火、低溫回火等指標參數的落實,經過硬度及金相組織的觀測,3號方案的齒輪軸性能最優,可以滿足各項設計要求。為了驗證3號方案的優化參數,需要進行實際應用 ,并對批次工件進行檢測分析和應用實踐。具體在生產的4批次共計36件齒輪軸中,先進行硬度的解剖檢測,其齒頂表面硬度(HRC)為58.4~60.2;齒根硬度(HRC)為58.4~60.3;齒心部硬度(HRC)為39.4~41.3;齒心部組織1級,各性能指標滿足要求。最后,開展工件應用實踐,故障率得到降低。

4結語

提出滲碳+淬火熱處理方案后,在齒輪軸滲碳后研究其感應淬火參數。具體而言:以電流頻率和冷卻方式的差異,提出4個試驗方案(1~4號);對齒輪軸依次開展表面硬度、硬化層深度及金相組織的檢測; 綜合多項檢測看,齒輪軸在落實淬火工藝后,其齒輪軸的表面硬度(HRC)能提高58以上,且在硬度梯度具有較高數值,感應淬火也能對硬化層金相組織進行改善。最后,進行3號感應淬火方案的實踐,在4批次36件齒輪整體性能滿足要求下,說明基于感應淬火的工藝具有可靠性。

參考文獻:略