齒輪軸是一種關鍵的機械部件,齒輪與軸為一體,不僅具有傳遞轉矩和旋轉運動的功能,還承擔著支撐和定位的重要作用。本文以常用的齒輪軸為檢測對象,首先利用三坐標測量機完成測頭配置、校驗,坐標系建立及幾何特征檢測策略設置,然后運行程序自動完成所有幾何特征測量與評價,最后對測量結果進行誤差分析并提出合理化建議。

PART.0

引言

齒輪軸廣泛應用于各種機械設備中,如汽車、工業機械、航空航天等,是機械傳動系統中不可或缺的一部分。齒輪軸的設計通常考慮其承載能力、耐磨性和使用壽命等因素。其材質多為高強度、高硬度的合金鋼或不銹鋼,以確保在承受高負荷和沖擊時仍能保持穩定的性能。此外,齒輪軸的加工精度和表面質量也對其使用效果產生重要影響,因此,制造過程中常采用精密的加工工藝和嚴格的檢測手段。總之,齒輪軸作為機械傳動中的核心部件,其性能和質量直接影響到整個機械系統的運行穩定性和可靠性,是機械設計和制造中需要重點關注的對象。隨著機械技術的不斷發展,齒輪軸的設計和制造工藝也將不斷進步,以滿足更高更復雜的機械傳動需求。因此齒輪軸的 檢測受到各個企業的高度關注,本文主要介紹通過三坐標測量機完成齒輪軸的檢測,包括:三坐標測量機原理、軸類零件坐標系建立、幾何特征測量與評價及誤差分析。

PART.1

三坐標測量機概述

三坐標測量機結構組成:三坐標測量機是一種高精度的測量設備,通常由主機、測頭、控制系統以及數據處理軟件等部分組成。主機部分包括三個相互垂直的軸(X軸、Y軸和Z軸),它們構成了一個三維空間坐標系。測頭是測量機的關鍵部件,決定著三坐標測量機的精度水平,用于接觸被測工件并獲取測量數據。控制系統則負責驅動各軸的運動以及數據的集和傳輸。本文應用的三坐標測量機品牌為海克斯康,測量精度達5μm,在X方向移動行程為500mm,Y方向移動行程為700mm,Z方向移動行程為500mm。測頭主要由測座(HH-MI)和測針(TIP2BY21MM)組成,測座可以旋轉角度范圍為A角(0°~90°),B角 (-180°~180°),分度為15°,數據處理軟件為PC-DMIS,通過軟件在線完成待測零件的幾何特征測量與評價。

三坐標測量機工作原理:在工作時,三坐標測量機首先通過控制系統實現各軸的運動,使測頭按照預定的路徑移動到被測工件上的指定位置。然后,測頭與被測工件表面接觸,通過感受接觸力或位移等物理量,將測量信息轉化為電信號。這些電信號經過電氣系統的處理和轉換,最終得到被測工件在三維空間中的坐標值。這些坐標值被傳輸到數據處理軟件,它能夠對采集到的測量數據進行處理和分析,如計算工件的尺寸、形狀和位置等參數,以及進行誤差分析和補償等。通過數據處理軟件,用戶可以方便地獲取所需的測量結果,并對其進行進一步的分析和應用。實現了對工件在三維空間中的高精度測量。這種測量技術廣泛應用于機械制造、汽車、航空航天等領域,對于保證產品質量和提高生產效率具有重要意義。

PART.2

測量任務分析

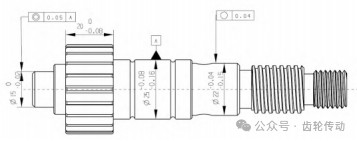

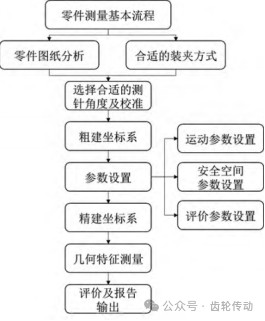

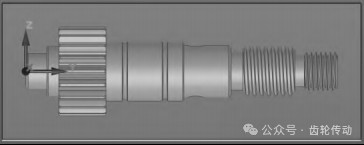

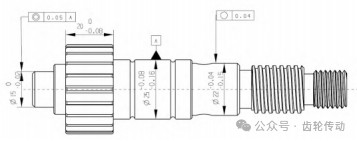

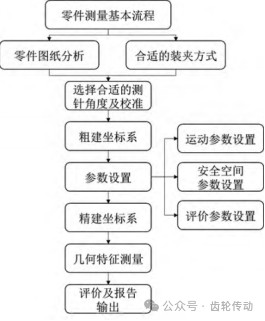

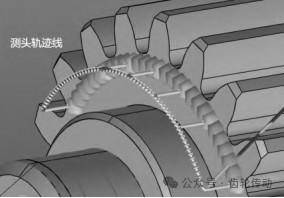

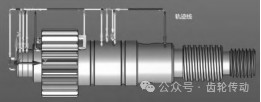

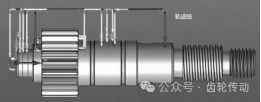

圖1為本次被測對象的零件圖,根據圖紙分析可以看出待測幾何特征主要為直徑、長度、同軸度和圓度。分析后針對本次待測零件選擇合適的測針型號,使用測針角度A0B0的方向即可完成所有幾何特征測量,測量流程圖如圖2, 待所有幾何特征測量結束后選擇合適的評價手段完成尺寸評價。

圖 1 齒輪軸零件圖

圖 2 測量過程基本流程

PART.3

三坐標測量機檢測齒輪軸案例

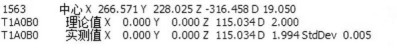

測頭校驗:針對本次被測對象選擇測針型號為TIP2BY21MM, 測針角度為A0B0。打開PC-DMIS測量軟件,在程序編輯窗口在加載測頭處按F9調出測頭工具框,完成測頭配置,點擊測量后打開校驗測頭對話框,設置測頭運動參數,其中將測點數為12, 逼近/回退距離為3mm, 移動速度為100mm/s, 接觸速度為1mm, 測點分布層數為3, 起始角為0°, 終止角為90°。在添加工具中對校驗工具-標準球參數進行設置,支撐矢量(I,J,K)=(0, 0,1),直徑為19.0509mm。由于本次使用的測頭為機械式,因此選擇測量模式為DCC+DCC, 只需在A0B0的角度上采集定位點。圖3為本次測量結果,可以看出標準球超差在0.005mm, 滿足精度要求。

圖 3 校準后結果顯示

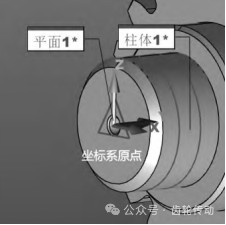

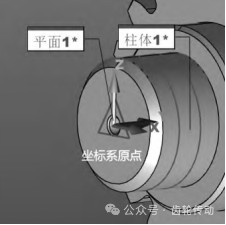

建立坐標系:三坐標測量機建立坐標系做成分為粗建和精建。本次被測對象為回轉體,選擇單軸建立坐標系方法。首先完成粗建坐標系,在手動模式下按Alt+F4切換至程序模式,在軸段上測量6個點形成柱體1, 插入新建坐標系,將柱體1的矢量方向定義為Y-方向,再把柱體1的軸線上的點在X和Z坐標置于零;在軸類零件左端面測量3個點形成平面1, 將平面1上點的Y坐標至于零,粗建坐標系結束,坐標系原點位置如圖4。然后按Alt+Z切換到自動模式,為確保在測量不同特征之間測頭不發生碰撞,需設置安全空間,按Alt+C打開安全空間設置偏置值為20mm, 激活安全空間,如圖5, 然后采用自動測量特征命令完成柱體2和平面2的測量,按照粗建坐標系的設置方法完成精建坐標系。最后通過操縱盒移動測頭在坐標系原點附近,可以看出測頭讀數接近于0, 如圖6。證明坐標系建立正確,可以完成后面幾何特征測量與評價。

圖 4 坐標系原點

圖 5 安全空間

圖 6 坐標系原點位置驗證

幾何特征測量與評價:

直徑測量與評價:在自動模式下,所有的幾何特征測量都是自動完成,選擇自動測量圓命令,點擊需要測量的軸段表面,將特征圓的中心點設置在合理位置,設置測量起始角為45°, 終止角為135°, 測量方向為逆時針,測點數量為6, 深度為-3mm , 完成圓1的測量程序,如圖7。在評價命令行選擇位置,輸入圓1的公稱尺寸Ø15和公差范圍,依次類推對圓2(Ø22)和圓3(Ø25)的直徑完成評價。

圖 7 圓1測量程序

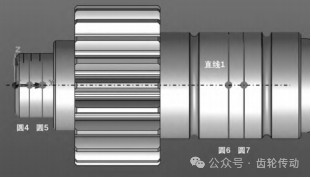

長度測量與評價:對于回轉體長度測量需要測量兩個平面,為了準確測量回轉體平面需要選擇自動平面命令中的平面圓測量策略,定義測頭測量軌跡,將測量直徑設置為28mm, 起始角為30°, 終止角為150°, 測點總數為7, 如圖8, 創建平面3, 以相同的方式完成平面4的測量。采用平面圓測量策略具有測點覆蓋面廣且分布均勻等優點。對平面3和平面4采用距離評價命令完成長度測量。

圖 8 平面圓測量策略

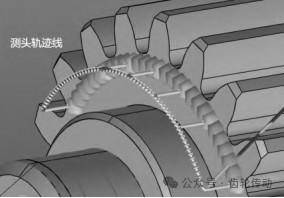

幾何公差測量與評價:分析圖紙可知該被測對象包括幾何公差項目有同軸度和圓度。圓度是一個形狀公差,它反映了實際圓形狀與理想圓形狀的偏離程度。在評價時,通常會作一個外包容圓和與之同心的內包容圓去包容實際圓輪廓,兩同心圓的半徑差值即為圓度誤差。對于圓度測量要求測點數量至少為4, 一般要求測量6~8個點,由于圓2測量點數為6, 因此可以滿足評價圓度要求,選擇圓度命令設置公差值為0.04mm, 完成圓度評價。同軸度誤差是零件上要求在同一直線上的兩根軸線之間發生的偏離,這種偏離可能是被測軸線彎曲、傾斜或偏移的結果,通常反映在橫截面上的圓心的不同心。由于被測要素和基準要素距離較遠,因此需要在被測要素和基準要素上分別測兩層距離較近的圓,然后通過構造命令得到四個圓截面圓心的中心線,以中心線為基準A , 如圖9。選擇同軸度命令對柱體2進行評價。

圖 9 同軸度測量策略

PART.4

測量結果與誤差分析

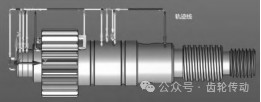

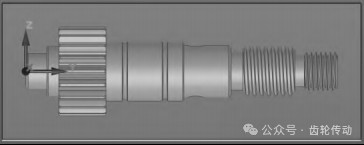

測量結果分析:圖10為齒輪軸測量程序運行后測頭的軌跡線,通過進行碰撞檢測后發現無碰撞。將光標放置測量程序開始位置,按快捷鍵(Ctrl+U)執行程序,首先在手動模式下完成柱體1和平面1的測量,將機器坐標系轉換成工件坐標系,然后機器自動完成柱體2、平面2、圓1和圓2及以后幾何特征測量,最后進行尺寸和幾何公差評價。評價結果見表1, 可以看出直徑誤差相對較小,同軸度誤差較大。

圖 10 檢測程序測頭軌跡線

誤差分析與應對策略:測量誤差來源主要有計量器具本身存在的誤差、環境誤差、人員誤差和方法誤差等多種因素,通過對本次測量過程進行分析得出影響測量精度的因素主要有以下幾點:

環境溫度引起的測量誤差:三坐標測量機屬于高精度測量設備,對環境溫度有著嚴格要求,一般規定為20±2℃, 由于整個測量過程是在室溫環境下完成,且測頭系統、機器本身及夾具三者溫度不一樣,需要考慮三者溫度不一致而引起的誤差。因此在完成測量前需要將計量室空調提前開放,將溫度控制在20℃左右后再進行檢測任務,待測零件檢測前應將其置于計量室內一段時間,最大程度降低溫度對檢測精度的影響。

測針磨損與零件裝夾:三坐標測量機的檢測精度取決于測針,本次使用的測針直徑為2mm, 由于長期使用某個測針角度可能存在磨損情況,但在測頭校準時誤差又在允許范圍之內,從而影響檢測精度。如果零件在裝夾時位置過于傾斜也會造成工件坐標系在建立過程中與機器坐標系偏差太大,引起誤差。 因此需要不定期對測頭系統進行校準,發現誤差太大應及時更換測頭,在零件裝夾時應該利用三坐標測量機自帶的軸向鎖定功能進行零件找正,從而降低測頭系統和裝夾方式不正確引起的測量誤差。

移動速度與接觸力大小:三坐標測量機屬于接觸式測量,如果移動速度或者接觸力過大,有可能由于慣性的存在使測針和待測零件接觸時發生彈性變形。因此需要設置合適的測頭系統移動速度來避免慣性的影響,從而保證每一個幾何特征測量點的接觸力盡可能一致,從而提高測量精度。

參考文獻:略

PART.0

引言

齒輪軸廣泛應用于各種機械設備中,如汽車、工業機械、航空航天等,是機械傳動系統中不可或缺的一部分。齒輪軸的設計通常考慮其承載能力、耐磨性和使用壽命等因素。其材質多為高強度、高硬度的合金鋼或不銹鋼,以確保在承受高負荷和沖擊時仍能保持穩定的性能。此外,齒輪軸的加工精度和表面質量也對其使用效果產生重要影響,因此,制造過程中常采用精密的加工工藝和嚴格的檢測手段。總之,齒輪軸作為機械傳動中的核心部件,其性能和質量直接影響到整個機械系統的運行穩定性和可靠性,是機械設計和制造中需要重點關注的對象。隨著機械技術的不斷發展,齒輪軸的設計和制造工藝也將不斷進步,以滿足更高更復雜的機械傳動需求。因此齒輪軸的 檢測受到各個企業的高度關注,本文主要介紹通過三坐標測量機完成齒輪軸的檢測,包括:三坐標測量機原理、軸類零件坐標系建立、幾何特征測量與評價及誤差分析。

PART.1

三坐標測量機概述

三坐標測量機結構組成:三坐標測量機是一種高精度的測量設備,通常由主機、測頭、控制系統以及數據處理軟件等部分組成。主機部分包括三個相互垂直的軸(X軸、Y軸和Z軸),它們構成了一個三維空間坐標系。測頭是測量機的關鍵部件,決定著三坐標測量機的精度水平,用于接觸被測工件并獲取測量數據。控制系統則負責驅動各軸的運動以及數據的集和傳輸。本文應用的三坐標測量機品牌為海克斯康,測量精度達5μm,在X方向移動行程為500mm,Y方向移動行程為700mm,Z方向移動行程為500mm。測頭主要由測座(HH-MI)和測針(TIP2BY21MM)組成,測座可以旋轉角度范圍為A角(0°~90°),B角 (-180°~180°),分度為15°,數據處理軟件為PC-DMIS,通過軟件在線完成待測零件的幾何特征測量與評價。

三坐標測量機工作原理:在工作時,三坐標測量機首先通過控制系統實現各軸的運動,使測頭按照預定的路徑移動到被測工件上的指定位置。然后,測頭與被測工件表面接觸,通過感受接觸力或位移等物理量,將測量信息轉化為電信號。這些電信號經過電氣系統的處理和轉換,最終得到被測工件在三維空間中的坐標值。這些坐標值被傳輸到數據處理軟件,它能夠對采集到的測量數據進行處理和分析,如計算工件的尺寸、形狀和位置等參數,以及進行誤差分析和補償等。通過數據處理軟件,用戶可以方便地獲取所需的測量結果,并對其進行進一步的分析和應用。實現了對工件在三維空間中的高精度測量。這種測量技術廣泛應用于機械制造、汽車、航空航天等領域,對于保證產品質量和提高生產效率具有重要意義。

PART.2

測量任務分析

圖1為本次被測對象的零件圖,根據圖紙分析可以看出待測幾何特征主要為直徑、長度、同軸度和圓度。分析后針對本次待測零件選擇合適的測針型號,使用測針角度A0B0的方向即可完成所有幾何特征測量,測量流程圖如圖2, 待所有幾何特征測量結束后選擇合適的評價手段完成尺寸評價。

圖 1 齒輪軸零件圖

圖 2 測量過程基本流程

PART.3

三坐標測量機檢測齒輪軸案例

測頭校驗:針對本次被測對象選擇測針型號為TIP2BY21MM, 測針角度為A0B0。打開PC-DMIS測量軟件,在程序編輯窗口在加載測頭處按F9調出測頭工具框,完成測頭配置,點擊測量后打開校驗測頭對話框,設置測頭運動參數,其中將測點數為12, 逼近/回退距離為3mm, 移動速度為100mm/s, 接觸速度為1mm, 測點分布層數為3, 起始角為0°, 終止角為90°。在添加工具中對校驗工具-標準球參數進行設置,支撐矢量(I,J,K)=(0, 0,1),直徑為19.0509mm。由于本次使用的測頭為機械式,因此選擇測量模式為DCC+DCC, 只需在A0B0的角度上采集定位點。圖3為本次測量結果,可以看出標準球超差在0.005mm, 滿足精度要求。

圖 3 校準后結果顯示

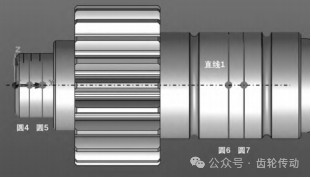

建立坐標系:三坐標測量機建立坐標系做成分為粗建和精建。本次被測對象為回轉體,選擇單軸建立坐標系方法。首先完成粗建坐標系,在手動模式下按Alt+F4切換至程序模式,在軸段上測量6個點形成柱體1, 插入新建坐標系,將柱體1的矢量方向定義為Y-方向,再把柱體1的軸線上的點在X和Z坐標置于零;在軸類零件左端面測量3個點形成平面1, 將平面1上點的Y坐標至于零,粗建坐標系結束,坐標系原點位置如圖4。然后按Alt+Z切換到自動模式,為確保在測量不同特征之間測頭不發生碰撞,需設置安全空間,按Alt+C打開安全空間設置偏置值為20mm, 激活安全空間,如圖5, 然后采用自動測量特征命令完成柱體2和平面2的測量,按照粗建坐標系的設置方法完成精建坐標系。最后通過操縱盒移動測頭在坐標系原點附近,可以看出測頭讀數接近于0, 如圖6。證明坐標系建立正確,可以完成后面幾何特征測量與評價。

圖 4 坐標系原點

圖 5 安全空間

圖 6 坐標系原點位置驗證

幾何特征測量與評價:

直徑測量與評價:在自動模式下,所有的幾何特征測量都是自動完成,選擇自動測量圓命令,點擊需要測量的軸段表面,將特征圓的中心點設置在合理位置,設置測量起始角為45°, 終止角為135°, 測量方向為逆時針,測點數量為6, 深度為-3mm , 完成圓1的測量程序,如圖7。在評價命令行選擇位置,輸入圓1的公稱尺寸Ø15和公差范圍,依次類推對圓2(Ø22)和圓3(Ø25)的直徑完成評價。

圖 7 圓1測量程序

長度測量與評價:對于回轉體長度測量需要測量兩個平面,為了準確測量回轉體平面需要選擇自動平面命令中的平面圓測量策略,定義測頭測量軌跡,將測量直徑設置為28mm, 起始角為30°, 終止角為150°, 測點總數為7, 如圖8, 創建平面3, 以相同的方式完成平面4的測量。采用平面圓測量策略具有測點覆蓋面廣且分布均勻等優點。對平面3和平面4采用距離評價命令完成長度測量。

圖 8 平面圓測量策略

圖 9 同軸度測量策略

測量結果與誤差分析

測量結果分析:圖10為齒輪軸測量程序運行后測頭的軌跡線,通過進行碰撞檢測后發現無碰撞。將光標放置測量程序開始位置,按快捷鍵(Ctrl+U)執行程序,首先在手動模式下完成柱體1和平面1的測量,將機器坐標系轉換成工件坐標系,然后機器自動完成柱體2、平面2、圓1和圓2及以后幾何特征測量,最后進行尺寸和幾何公差評價。評價結果見表1, 可以看出直徑誤差相對較小,同軸度誤差較大。

圖 10 檢測程序測頭軌跡線

表 1 測量結果分析

誤差分析與應對策略:測量誤差來源主要有計量器具本身存在的誤差、環境誤差、人員誤差和方法誤差等多種因素,通過對本次測量過程進行分析得出影響測量精度的因素主要有以下幾點:

環境溫度引起的測量誤差:三坐標測量機屬于高精度測量設備,對環境溫度有著嚴格要求,一般規定為20±2℃, 由于整個測量過程是在室溫環境下完成,且測頭系統、機器本身及夾具三者溫度不一樣,需要考慮三者溫度不一致而引起的誤差。因此在完成測量前需要將計量室空調提前開放,將溫度控制在20℃左右后再進行檢測任務,待測零件檢測前應將其置于計量室內一段時間,最大程度降低溫度對檢測精度的影響。

測針磨損與零件裝夾:三坐標測量機的檢測精度取決于測針,本次使用的測針直徑為2mm, 由于長期使用某個測針角度可能存在磨損情況,但在測頭校準時誤差又在允許范圍之內,從而影響檢測精度。如果零件在裝夾時位置過于傾斜也會造成工件坐標系在建立過程中與機器坐標系偏差太大,引起誤差。 因此需要不定期對測頭系統進行校準,發現誤差太大應及時更換測頭,在零件裝夾時應該利用三坐標測量機自帶的軸向鎖定功能進行零件找正,從而降低測頭系統和裝夾方式不正確引起的測量誤差。

移動速度與接觸力大小:三坐標測量機屬于接觸式測量,如果移動速度或者接觸力過大,有可能由于慣性的存在使測針和待測零件接觸時發生彈性變形。因此需要設置合適的測頭系統移動速度來避免慣性的影響,從而保證每一個幾何特征測量點的接觸力盡可能一致,從而提高測量精度。

參考文獻:略