圍繞汽車(chē)后橋從動(dòng)齒輪終鍛模具參數(shù)設(shè)計(jì)展開(kāi)研究,探討了閉式模鍛工藝在齒輪制造中的應(yīng)用及關(guān)鍵參數(shù)優(yōu)化。通過(guò)工藝分析對(duì)比了開(kāi)式與閉式模鍛的優(yōu)缺點(diǎn),指出閉式模鍛在材料利用率、生產(chǎn)效率及鍛件精度上的顯著優(yōu)勢(shì)。針對(duì)齒輪鍛件特性,提出了毛坯尺寸計(jì)算模型(坯料直徑233mm,最終選取240mm),并基于熱鍛件圖完成了終鍛模膛設(shè)計(jì)。結(jié)合單位擠壓力與總擠壓力計(jì)算(F=17571kN),選定20000kN熱模鍛壓力機(jī)以確保安全性與工藝穩(wěn)定性。研究結(jié)果表明,閉式模鍛結(jié)合合理的模具參數(shù)設(shè)計(jì)可有效降低飛邊損耗、提升鍛件成形質(zhì)量,為汽車(chē)齒輪高效精密制造提供了理論依據(jù)與實(shí)踐參考。

車(chē)后橋從動(dòng)齒輪作為傳動(dòng)系統(tǒng)的關(guān)鍵組成部分, 其作用與重要性不容忽視。在汽車(chē)動(dòng)力傳遞過(guò)程中,從動(dòng)齒輪負(fù)責(zé)將發(fā)動(dòng)機(jī)產(chǎn)生的動(dòng)力通過(guò)變速器傳遞到驅(qū)動(dòng)輪,確保車(chē)輛平穩(wěn)行駛。據(jù)統(tǒng)計(jì),一輛汽車(chē)的傳動(dòng)系中,后橋從動(dòng)齒輪的故障率直接影響到車(chē)輛的可靠性和使用壽命若從動(dòng)齒輪的精度不夠,會(huì)導(dǎo)致傳動(dòng)效率下降,增加燃油消耗,甚至可能引起傳動(dòng)系統(tǒng)的異常噪音和振動(dòng),影響駕駛體驗(yàn)。因此,從動(dòng)齒輪的設(shè)計(jì)和制造質(zhì)量直接關(guān)系到汽車(chē)的整體性能。在制造過(guò)程中,終鍛模具參數(shù)的設(shè)計(jì)尤為關(guān)鍵,它決定了齒輪形狀、尺寸精度和表面質(zhì)量的關(guān)鍵因素,其設(shè)計(jì)的優(yōu)劣直接影響到齒輪的性能和壽命。精密的終鍛模具可以顯著提高齒輪的生產(chǎn)效率和質(zhì)量,從而提升整個(gè)傳動(dòng)系統(tǒng)的性能。

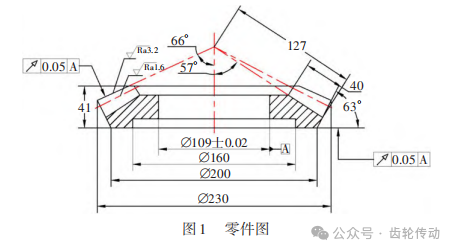

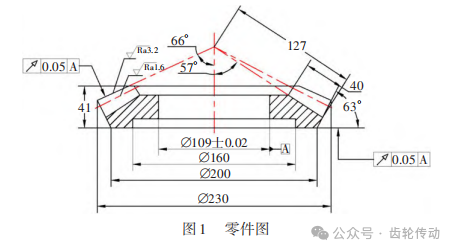

鍛件的工藝分析:本熱鍛設(shè)計(jì)的是汽車(chē)后橋從動(dòng)齒輪的模具,如圖1所示。

齒輪是一種重要的零件,它能夠通過(guò)轉(zhuǎn)動(dòng)來(lái)傳遞動(dòng)力,通過(guò)調(diào)節(jié)轉(zhuǎn)矩來(lái)調(diào)節(jié)速度。此外,它的齒面之間也會(huì)發(fā)生摩擦,并且會(huì)對(duì)輪齒的根部產(chǎn)生影響。受到各種應(yīng)力的影響,齒輪可能會(huì)出現(xiàn)斷裂、粘合不牢、疲勞過(guò)度以及磨損等問(wèn)題,從而導(dǎo)致其失效。齒輪的故障可能由多種應(yīng)力造成,包括接觸應(yīng)力和彎曲應(yīng)力。為了避免這些問(wèn)題,應(yīng)該仔細(xì)研究齒輪的性能特征,并選取適當(dāng)?shù)牟牧虾蜔崽幚砑夹g(shù)來(lái)確保它們能夠正常工作。齒輪表面應(yīng)有足夠的硬度。由于齒輪表面的凹凸不平,使得其具備較高的硬度,從而產(chǎn)生巨大的壓力,從而使得金屬材料發(fā)生塑性變形,甚至嵌入到相對(duì)表面,從而使得金屬與齒輪之間發(fā)生直接接觸,并且形成摩擦力。磨損是一種常見(jiàn)的機(jī)械現(xiàn)象,它通常發(fā)生在齒輪之間。為了降低這種磨損,需要增加齒輪的韌性和強(qiáng)度。通過(guò)增加韌性和強(qiáng)度,可以改善齒輪的接觸條件,增強(qiáng)它們的耐久性和耐用性。為了確保輪齒具備良好的耐受性,它們的芯部必須具備充分的強(qiáng)度和韌性,無(wú)論是受到外界的變載還是沖擊載荷,都能抵御外界的影響。此外,不同尺寸的齒輪也需要具備適當(dāng)?shù)挠捕炔睢T谶x擇螺旋錐齒輪時(shí),應(yīng)該兼顧其加工性、經(jīng)濟(jì)性以及其他特殊性能。作為汽車(chē)的重要組成部分,它們不僅可以提供動(dòng)力,還可以通過(guò)差速器實(shí)現(xiàn)自動(dòng)換擋,以滿(mǎn)足不同的行駛需求。由于其獨(dú)特的結(jié)構(gòu),主動(dòng)螺旋錐齒輪和從動(dòng)錐齒輪都可以發(fā)揮重要的功能。前者由花鍵組成,與變速器的動(dòng)力輸出軸相連,而后者則由螺旋錐齒輪組成,其中螺旋錐齒輪的直徑比前者更大,可以有效地降低轉(zhuǎn)矩,并且沿著圓周均勻地分布著螺栓孔,以便將降低的轉(zhuǎn)矩傳 送至差速器。錐齒輪是一種傳動(dòng)機(jī)械,它既能傳遞高速傳動(dòng),又能傳遞較大扭矩。當(dāng)運(yùn)輸物品或制動(dòng)器停止運(yùn)轉(zhuǎn)時(shí),這種齒輪會(huì)承受沖擊負(fù)荷。其常見(jiàn)的失效方式有:磨損、腐蝕和斷裂。因此,齒輪應(yīng)具備以下性能:①優(yōu)良的力學(xué)性能;②優(yōu)良的滲碳淬火性能;③優(yōu)良的抗沖擊性。

齒輪是一種重要的零件,它能夠通過(guò)轉(zhuǎn)動(dòng)來(lái)傳遞動(dòng)力,通過(guò)調(diào)節(jié)轉(zhuǎn)矩來(lái)調(diào)節(jié)速度。此外,它的齒面之間也會(huì)發(fā)生摩擦,并且會(huì)對(duì)輪齒的根部產(chǎn)生影響。受到各種應(yīng)力的影響,齒輪可能會(huì)出現(xiàn)斷裂、粘合不牢、疲勞過(guò)度以及磨損等問(wèn)題,從而導(dǎo)致其失效。齒輪的故障可能由多種應(yīng)力造成,包括接觸應(yīng)力和彎曲應(yīng)力。為了避免這些問(wèn)題,應(yīng)該仔細(xì)研究齒輪的性能特征,并選取適當(dāng)?shù)牟牧虾蜔崽幚砑夹g(shù)來(lái)確保它們能夠正常工作。齒輪表面應(yīng)有足夠的硬度。由于齒輪表面的凹凸不平,使得其具備較高的硬度,從而產(chǎn)生巨大的壓力,從而使得金屬材料發(fā)生塑性變形,甚至嵌入到相對(duì)表面,從而使得金屬與齒輪之間發(fā)生直接接觸,并且形成摩擦力。磨損是一種常見(jiàn)的機(jī)械現(xiàn)象,它通常發(fā)生在齒輪之間。為了降低這種磨損,需要增加齒輪的韌性和強(qiáng)度。通過(guò)增加韌性和強(qiáng)度,可以改善齒輪的接觸條件,增強(qiáng)它們的耐久性和耐用性。為了確保輪齒具備良好的耐受性,它們的芯部必須具備充分的強(qiáng)度和韌性,無(wú)論是受到外界的變載還是沖擊載荷,都能抵御外界的影響。此外,不同尺寸的齒輪也需要具備適當(dāng)?shù)挠捕炔睢T谶x擇螺旋錐齒輪時(shí),應(yīng)該兼顧其加工性、經(jīng)濟(jì)性以及其他特殊性能。作為汽車(chē)的重要組成部分,它們不僅可以提供動(dòng)力,還可以通過(guò)差速器實(shí)現(xiàn)自動(dòng)換擋,以滿(mǎn)足不同的行駛需求。由于其獨(dú)特的結(jié)構(gòu),主動(dòng)螺旋錐齒輪和從動(dòng)錐齒輪都可以發(fā)揮重要的功能。前者由花鍵組成,與變速器的動(dòng)力輸出軸相連,而后者則由螺旋錐齒輪組成,其中螺旋錐齒輪的直徑比前者更大,可以有效地降低轉(zhuǎn)矩,并且沿著圓周均勻地分布著螺栓孔,以便將降低的轉(zhuǎn)矩傳 送至差速器。錐齒輪是一種傳動(dòng)機(jī)械,它既能傳遞高速傳動(dòng),又能傳遞較大扭矩。當(dāng)運(yùn)輸物品或制動(dòng)器停止運(yùn)轉(zhuǎn)時(shí),這種齒輪會(huì)承受沖擊負(fù)荷。其常見(jiàn)的失效方式有:磨損、腐蝕和斷裂。因此,齒輪應(yīng)具備以下性能:①優(yōu)良的力學(xué)性能;②優(yōu)良的滲碳淬火性能;③優(yōu)良的抗沖擊性。

工藝方案設(shè)計(jì):為了制造汽車(chē)后橋上的動(dòng)態(tài)齒輪,使用了兩種常見(jiàn)的鍛造成形技術(shù):開(kāi)式和閉式。(1)開(kāi)式模鍛。開(kāi)式模鍛是金屬在不完全受限制的模膛內(nèi)變形流動(dòng),模具帶有一個(gè)容納多余金屬的飛邊槽。模鍛開(kāi)始時(shí),金屬先流向模膛,當(dāng)模膛阻力增加后,部分金屬開(kāi)始沿水平方向流向飛邊槽形成飛邊。隨著飛邊的不斷減薄和該處金屬溫度的降低,金屬向飛邊槽處流動(dòng)的阻力加大,迫使更多金屬流入模膛。當(dāng)模膛充滿(mǎn)后,多余的金屬由飛邊槽處流出。開(kāi)式模鍛作為一種古老的鍛造方法,在近代的技術(shù)進(jìn)步中,它被用于制作各種各樣的機(jī)械零件,其中包括輾環(huán)和擺動(dòng)輾壓等。采用開(kāi)式模鍛技術(shù)制造零件的工藝流程包括:加熱→預(yù)鍛→終鍛→切邊沖連皮。開(kāi)式模鍛的缺陷顯而易見(jiàn):投入巨大,材料利用率極低,生產(chǎn)效率極低,噪音極高,振動(dòng)極大,勞動(dòng)環(huán)境極其糟糕,生產(chǎn)成本極高。(2)閉式模鍛。閉式模鍛即無(wú)飛邊模鍛,一般在鍛造過(guò)程中上模與下模的間隙不變,坯料在四周封閉的模膛中成形,不產(chǎn)生橫向飛邊,少量的多余材料將形成縱向飛刺,飛刺在后續(xù)工序中除去。閉式模鍛成形工藝過(guò)程:下料→軟化熱處理→石墨潤(rùn)滑→鍛造→沖孔連皮。

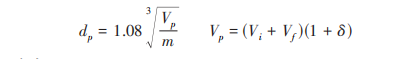

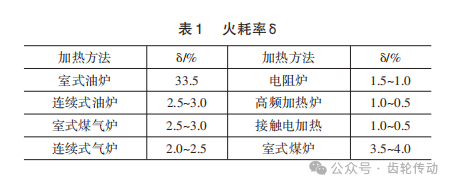

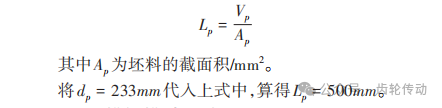

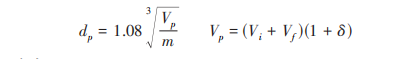

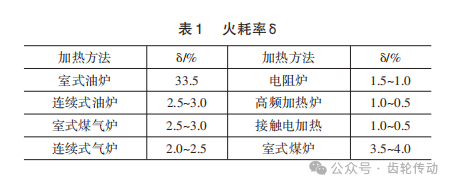

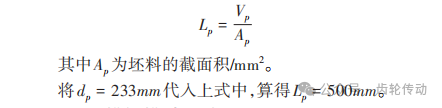

坯料直徑計(jì)算:齒輪坯屬于圓形鍛件,坯料的直徑用dp表示,計(jì)算公式為:

式中:

式中:

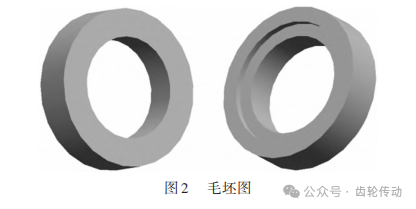

經(jīng)過(guò)計(jì)算得Vp=701229.18mm3,得dp=233mm,按照標(biāo)準(zhǔn)規(guī)格選取dp=240mm。根據(jù)分流鍛造原理,將毛坯加工成圖2的形狀。

經(jīng)過(guò)計(jì)算得Vp=701229.18mm3,得dp=233mm,按照標(biāo)準(zhǔn)規(guī)格選取dp=240mm。根據(jù)分流鍛造原理,將毛坯加工成圖2的形狀。

坯料長(zhǎng)度:下料長(zhǎng)度公式為:

坯料長(zhǎng)度:下料長(zhǎng)度公式為:

閉式模鍛模膛設(shè)計(jì):終鍛模膛是鍛模各種模膛中最重要的模膛,它是完成鍛件最終成形的終鍛工步,通過(guò)終鍛模膛可以獲得帶飛邊的鍛件。而坯料需要在預(yù)制模膛內(nèi)進(jìn)行預(yù)加工,這主要是為了讓坯料金屬在鍛造過(guò)程中充分填充模腔,并合理分布在模腔內(nèi)。同時(shí)也是為了使形狀復(fù)雜的鍛造模具坯料金屬在加工時(shí)更接近模腔的形狀。對(duì)于本設(shè)計(jì)的齒輪鍛造,通常只用鐓鍛和最終鍛造兩個(gè)步驟。坯料圓型表面上的氧化皮一般都是在鐓鍛過(guò)程中去除,通過(guò)豎立并輕輕壓鐓鍛的圓餅來(lái)去除毛坯端面上的氧化皮。而本設(shè)計(jì)只需要終鍛模膛就行,因?yàn)椴捎玫哪>呤峭ㄟ^(guò)最終鍛造一次成形的,不需要設(shè)置預(yù)制模膛,故不考慮設(shè)置預(yù)制模膛。為了使齒輪的毛坯能夠在1,150℃的溫度下完成模鍛成形,需要根據(jù)熱鍛件圖來(lái)設(shè)計(jì)模腔。

閉式模鍛模膛設(shè)計(jì):終鍛模膛是鍛模各種模膛中最重要的模膛,它是完成鍛件最終成形的終鍛工步,通過(guò)終鍛模膛可以獲得帶飛邊的鍛件。而坯料需要在預(yù)制模膛內(nèi)進(jìn)行預(yù)加工,這主要是為了讓坯料金屬在鍛造過(guò)程中充分填充模腔,并合理分布在模腔內(nèi)。同時(shí)也是為了使形狀復(fù)雜的鍛造模具坯料金屬在加工時(shí)更接近模腔的形狀。對(duì)于本設(shè)計(jì)的齒輪鍛造,通常只用鐓鍛和最終鍛造兩個(gè)步驟。坯料圓型表面上的氧化皮一般都是在鐓鍛過(guò)程中去除,通過(guò)豎立并輕輕壓鐓鍛的圓餅來(lái)去除毛坯端面上的氧化皮。而本設(shè)計(jì)只需要終鍛模膛就行,因?yàn)椴捎玫哪>呤峭ㄟ^(guò)最終鍛造一次成形的,不需要設(shè)置預(yù)制模膛,故不考慮設(shè)置預(yù)制模膛。為了使齒輪的毛坯能夠在1,150℃的溫度下完成模鍛成形,需要根據(jù)熱鍛件圖來(lái)設(shè)計(jì)模腔。

壓力機(jī)的選取:

熱鍛壓力機(jī)的確定:壓力機(jī)是一種多功能的設(shè)備,它們可以應(yīng)用于各種工業(yè)領(lǐng)域,并且具有優(yōu)秀的結(jié)構(gòu)和高效的生產(chǎn)能力。壓力機(jī)是一種廣泛使用的設(shè)備,可以用來(lái)處理多種復(fù)雜的加工任務(wù),例如切削、鉆孔、剪裁、拉伸、焊接和成形。當(dāng)機(jī)械壓力機(jī)處于工作狀態(tài)時(shí),三角皮帶驅(qū)動(dòng)大皮帶輪(也被稱(chēng)為飛輪),通過(guò)齒輪組件、離合器以及曲柄滑塊機(jī)構(gòu),使得滑塊與凸輪之間形成一個(gè)垂直的動(dòng)作,以達(dá)到設(shè)定的目的。當(dāng)機(jī)械壓力機(jī)完成了鍛造工作,滑塊就會(huì)朝著目標(biāo)方向移動(dòng),此時(shí),離合器就會(huì)被松開(kāi),同時(shí),曲柄軸上的自動(dòng)控制系統(tǒng)也會(huì)被喚醒。從而將滑塊穩(wěn)定地停留在起始位置 。壓力機(jī)有3種主要類(lèi)型:螺旋壓力機(jī)、曲柄壓力機(jī)和液壓壓力機(jī)。其中,曲柄壓力機(jī)是最常見(jiàn)的,也被稱(chēng)作機(jī)械壓力機(jī),可以實(shí)現(xiàn)各種復(fù)雜的工作需求。機(jī)械壓力機(jī)具有出色的運(yùn)行性能,能夠在沖壓、擠壓、模鍛和粉末冶金等復(fù)雜工藝中發(fā)揮出色的效果。本設(shè)計(jì)主要選用機(jī)械壓力機(jī)中的模鍛壓力機(jī),模鍛壓力機(jī)是用于熱塊成形的設(shè)備。這種方法通常被用來(lái)生產(chǎn)大量的模鍛和精整鍛件,它能夠提供高精度的鍛件,更好地利用材料,提高生產(chǎn)效率,并且容易實(shí)現(xiàn)自動(dòng)化。除了這些優(yōu)點(diǎn),這項(xiàng)工藝的操作難度很低,而且噪聲和振動(dòng)都很少。

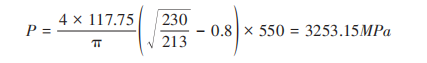

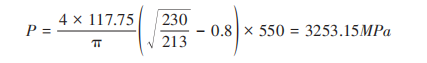

單位擠壓力的計(jì)算:本次設(shè)計(jì)擠壓為正擠壓,單位擠壓力為:

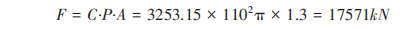

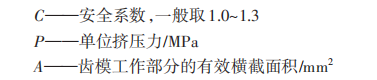

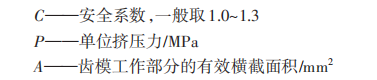

總擠壓力的計(jì)算:在鍛造過(guò)程中,模具的表面需要做潤(rùn)滑處理,而潤(rùn)滑所使用潤(rùn)滑液的機(jī)械性能和零件的氧化層的清理,以及零件表面粗糙度也會(huì)產(chǎn)生影響,故選取壓力機(jī)的時(shí)候需要一個(gè)安全系數(shù)用來(lái)確保壓力機(jī)正常工作,這個(gè)安全系數(shù)用C來(lái)表示,得總擠壓力的計(jì)算公式為:

總擠壓力的計(jì)算:在鍛造過(guò)程中,模具的表面需要做潤(rùn)滑處理,而潤(rùn)滑所使用潤(rùn)滑液的機(jī)械性能和零件的氧化層的清理,以及零件表面粗糙度也會(huì)產(chǎn)生影響,故選取壓力機(jī)的時(shí)候需要一個(gè)安全系數(shù)用來(lái)確保壓力機(jī)正常工作,這個(gè)安全系數(shù)用C來(lái)表示,得總擠壓力的計(jì)算公式為:

式中:

式中:

選擇壓力設(shè)備的時(shí)候,擠壓力是非常重要的因素。本設(shè)計(jì)模具的總擠壓力為F=17,571kN,考慮到以上原則以及在日常實(shí)際中坯料的熱加工、氧化層的去除等,同時(shí)也考慮到設(shè)備安全工作的問(wèn)題,最終選取F=20,000kN 的熱模鍛壓力機(jī)。

選擇壓力設(shè)備的時(shí)候,擠壓力是非常重要的因素。本設(shè)計(jì)模具的總擠壓力為F=17,571kN,考慮到以上原則以及在日常實(shí)際中坯料的熱加工、氧化層的去除等,同時(shí)也考慮到設(shè)備安全工作的問(wèn)題,最終選取F=20,000kN 的熱模鍛壓力機(jī)。

閉式模鍛工藝通過(guò)無(wú)飛邊設(shè)計(jì)顯著提高了材料利用率(火耗率降至1.0%),減少了后續(xù)加工工序,同時(shí)降低了噪聲與振動(dòng),改善了生產(chǎn)環(huán)境。基于分流鍛造原理的毛坯尺寸計(jì)算(d=240mm)與終鍛模膛設(shè)計(jì),確保了鍛件在1,150℃高溫下的充分填充與精確成形,提升了齒輪的力學(xué)性能與表面硬度。通過(guò)單位擠壓力公式(正擠壓)與總擠壓力安全系數(shù)(C=1.3)計(jì)算,驗(yàn)證了 20, 000kN熱模鍛壓力機(jī)的適用性,兼顧了工藝可靠性與設(shè)備經(jīng)濟(jì)性。

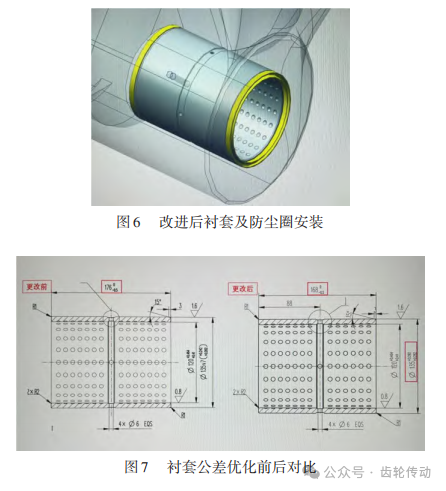

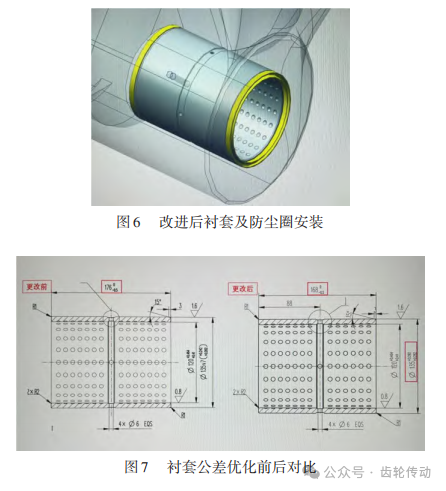

軸套外圈過(guò)盈量,使用液氮進(jìn)行冷裝,進(jìn)一步提升安裝效果,避免在長(zhǎng)時(shí)間惡劣工況下出現(xiàn)脫套的問(wèn)題,進(jìn)而封死軸去發(fā)生松動(dòng)而產(chǎn)生潤(rùn)滑脂內(nèi)泄的通道。軸套增大的過(guò)盈量有利于市場(chǎng)機(jī)型的更換,因市場(chǎng)挖掘機(jī)工況惡劣工作時(shí)間長(zhǎng)或多或少已經(jīng)出現(xiàn)動(dòng)臂后支座軸套安裝孔孔徑微量增大的情況,原有配合公差已無(wú)法滿(mǎn)足現(xiàn)安裝要求(見(jiàn)圖7)。

改進(jìn)效果:通過(guò)對(duì)該型號(hào)挖掘機(jī)增加密封圈及更改軸套尺寸的方式進(jìn)行調(diào)整后,不僅增強(qiáng)其密封效果,防止?jié)櫥瑑?nèi)泄,而且增強(qiáng)軸套與動(dòng)臂后支座的緊固度,更好地滿(mǎn)足惡劣工況下的使用。通過(guò)市場(chǎng)更換及后續(xù)小批試制,該型號(hào)挖掘機(jī)未出現(xiàn)潤(rùn)滑脂內(nèi)泄情況,說(shuō)明此改進(jìn)取得成功。

改進(jìn)效果:通過(guò)對(duì)該型號(hào)挖掘機(jī)增加密封圈及更改軸套尺寸的方式進(jìn)行調(diào)整后,不僅增強(qiáng)其密封效果,防止?jié)櫥瑑?nèi)泄,而且增強(qiáng)軸套與動(dòng)臂后支座的緊固度,更好地滿(mǎn)足惡劣工況下的使用。通過(guò)市場(chǎng)更換及后續(xù)小批試制,該型號(hào)挖掘機(jī)未出現(xiàn)潤(rùn)滑脂內(nèi)泄情況,說(shuō)明此改進(jìn)取得成功。

挖掘機(jī)動(dòng)臂后支座作為挖掘機(jī)工作裝置結(jié)構(gòu)的重要組成部分,設(shè)計(jì)時(shí)應(yīng)該考慮其重載下的潤(rùn)滑以及潤(rùn)滑脂流向。在選擇動(dòng)臂后支座的結(jié)構(gòu)形式時(shí),在兼顧強(qiáng)度與精度的同時(shí)考慮潤(rùn)滑效果以及潤(rùn)滑脂加注后的密封性確保在需要的部位滿(mǎn)足潤(rùn)滑效果。考慮挖掘機(jī)在工作時(shí)可能會(huì)配套不同的屬具進(jìn)行作業(yè)。在破碎工況及惡劣工況環(huán)境下動(dòng)臂后支座需要承受較大沖擊載荷,因此軸套的選擇尤為關(guān)鍵,軸套與動(dòng)臂后銷(xiāo)軸裝配的過(guò)盈量應(yīng)盡可能大。保證在長(zhǎng)久惡劣工況下不會(huì)發(fā)生配合失效。

參考文獻(xiàn)略。

引 言 | 1

車(chē)后橋從動(dòng)齒輪作為傳動(dòng)系統(tǒng)的關(guān)鍵組成部分, 其作用與重要性不容忽視。在汽車(chē)動(dòng)力傳遞過(guò)程中,從動(dòng)齒輪負(fù)責(zé)將發(fā)動(dòng)機(jī)產(chǎn)生的動(dòng)力通過(guò)變速器傳遞到驅(qū)動(dòng)輪,確保車(chē)輛平穩(wěn)行駛。據(jù)統(tǒng)計(jì),一輛汽車(chē)的傳動(dòng)系中,后橋從動(dòng)齒輪的故障率直接影響到車(chē)輛的可靠性和使用壽命若從動(dòng)齒輪的精度不夠,會(huì)導(dǎo)致傳動(dòng)效率下降,增加燃油消耗,甚至可能引起傳動(dòng)系統(tǒng)的異常噪音和振動(dòng),影響駕駛體驗(yàn)。因此,從動(dòng)齒輪的設(shè)計(jì)和制造質(zhì)量直接關(guān)系到汽車(chē)的整體性能。在制造過(guò)程中,終鍛模具參數(shù)的設(shè)計(jì)尤為關(guān)鍵,它決定了齒輪形狀、尺寸精度和表面質(zhì)量的關(guān)鍵因素,其設(shè)計(jì)的優(yōu)劣直接影響到齒輪的性能和壽命。精密的終鍛模具可以顯著提高齒輪的生產(chǎn)效率和質(zhì)量,從而提升整個(gè)傳動(dòng)系統(tǒng)的性能。

鍛造工藝方案設(shè)計(jì) | 2

鍛件的工藝分析:本熱鍛設(shè)計(jì)的是汽車(chē)后橋從動(dòng)齒輪的模具,如圖1所示。

工藝方案設(shè)計(jì):為了制造汽車(chē)后橋上的動(dòng)態(tài)齒輪,使用了兩種常見(jiàn)的鍛造成形技術(shù):開(kāi)式和閉式。(1)開(kāi)式模鍛。開(kāi)式模鍛是金屬在不完全受限制的模膛內(nèi)變形流動(dòng),模具帶有一個(gè)容納多余金屬的飛邊槽。模鍛開(kāi)始時(shí),金屬先流向模膛,當(dāng)模膛阻力增加后,部分金屬開(kāi)始沿水平方向流向飛邊槽形成飛邊。隨著飛邊的不斷減薄和該處金屬溫度的降低,金屬向飛邊槽處流動(dòng)的阻力加大,迫使更多金屬流入模膛。當(dāng)模膛充滿(mǎn)后,多余的金屬由飛邊槽處流出。開(kāi)式模鍛作為一種古老的鍛造方法,在近代的技術(shù)進(jìn)步中,它被用于制作各種各樣的機(jī)械零件,其中包括輾環(huán)和擺動(dòng)輾壓等。采用開(kāi)式模鍛技術(shù)制造零件的工藝流程包括:加熱→預(yù)鍛→終鍛→切邊沖連皮。開(kāi)式模鍛的缺陷顯而易見(jiàn):投入巨大,材料利用率極低,生產(chǎn)效率極低,噪音極高,振動(dòng)極大,勞動(dòng)環(huán)境極其糟糕,生產(chǎn)成本極高。(2)閉式模鍛。閉式模鍛即無(wú)飛邊模鍛,一般在鍛造過(guò)程中上模與下模的間隙不變,坯料在四周封閉的模膛中成形,不產(chǎn)生橫向飛邊,少量的多余材料將形成縱向飛刺,飛刺在后續(xù)工序中除去。閉式模鍛成形工藝過(guò)程:下料→軟化熱處理→石墨潤(rùn)滑→鍛造→沖孔連皮。

終鍛模具設(shè)計(jì) | 3

坯料直徑計(jì)算:齒輪坯屬于圓形鍛件,坯料的直徑用dp表示,計(jì)算公式為:

壓力機(jī)的選取:

熱鍛壓力機(jī)的確定:壓力機(jī)是一種多功能的設(shè)備,它們可以應(yīng)用于各種工業(yè)領(lǐng)域,并且具有優(yōu)秀的結(jié)構(gòu)和高效的生產(chǎn)能力。壓力機(jī)是一種廣泛使用的設(shè)備,可以用來(lái)處理多種復(fù)雜的加工任務(wù),例如切削、鉆孔、剪裁、拉伸、焊接和成形。當(dāng)機(jī)械壓力機(jī)處于工作狀態(tài)時(shí),三角皮帶驅(qū)動(dòng)大皮帶輪(也被稱(chēng)為飛輪),通過(guò)齒輪組件、離合器以及曲柄滑塊機(jī)構(gòu),使得滑塊與凸輪之間形成一個(gè)垂直的動(dòng)作,以達(dá)到設(shè)定的目的。當(dāng)機(jī)械壓力機(jī)完成了鍛造工作,滑塊就會(huì)朝著目標(biāo)方向移動(dòng),此時(shí),離合器就會(huì)被松開(kāi),同時(shí),曲柄軸上的自動(dòng)控制系統(tǒng)也會(huì)被喚醒。從而將滑塊穩(wěn)定地停留在起始位置 。壓力機(jī)有3種主要類(lèi)型:螺旋壓力機(jī)、曲柄壓力機(jī)和液壓壓力機(jī)。其中,曲柄壓力機(jī)是最常見(jiàn)的,也被稱(chēng)作機(jī)械壓力機(jī),可以實(shí)現(xiàn)各種復(fù)雜的工作需求。機(jī)械壓力機(jī)具有出色的運(yùn)行性能,能夠在沖壓、擠壓、模鍛和粉末冶金等復(fù)雜工藝中發(fā)揮出色的效果。本設(shè)計(jì)主要選用機(jī)械壓力機(jī)中的模鍛壓力機(jī),模鍛壓力機(jī)是用于熱塊成形的設(shè)備。這種方法通常被用來(lái)生產(chǎn)大量的模鍛和精整鍛件,它能夠提供高精度的鍛件,更好地利用材料,提高生產(chǎn)效率,并且容易實(shí)現(xiàn)自動(dòng)化。除了這些優(yōu)點(diǎn),這項(xiàng)工藝的操作難度很低,而且噪聲和振動(dòng)都很少。

單位擠壓力的計(jì)算:本次設(shè)計(jì)擠壓為正擠壓,單位擠壓力為:

結(jié)束語(yǔ) | 4

閉式模鍛工藝通過(guò)無(wú)飛邊設(shè)計(jì)顯著提高了材料利用率(火耗率降至1.0%),減少了后續(xù)加工工序,同時(shí)降低了噪聲與振動(dòng),改善了生產(chǎn)環(huán)境。基于分流鍛造原理的毛坯尺寸計(jì)算(d=240mm)與終鍛模膛設(shè)計(jì),確保了鍛件在1,150℃高溫下的充分填充與精確成形,提升了齒輪的力學(xué)性能與表面硬度。通過(guò)單位擠壓力公式(正擠壓)與總擠壓力安全系數(shù)(C=1.3)計(jì)算,驗(yàn)證了 20, 000kN熱模鍛壓力機(jī)的適用性,兼顧了工藝可靠性與設(shè)備經(jīng)濟(jì)性。

軸套外圈過(guò)盈量,使用液氮進(jìn)行冷裝,進(jìn)一步提升安裝效果,避免在長(zhǎng)時(shí)間惡劣工況下出現(xiàn)脫套的問(wèn)題,進(jìn)而封死軸去發(fā)生松動(dòng)而產(chǎn)生潤(rùn)滑脂內(nèi)泄的通道。軸套增大的過(guò)盈量有利于市場(chǎng)機(jī)型的更換,因市場(chǎng)挖掘機(jī)工況惡劣工作時(shí)間長(zhǎng)或多或少已經(jīng)出現(xiàn)動(dòng)臂后支座軸套安裝孔孔徑微量增大的情況,原有配合公差已無(wú)法滿(mǎn)足現(xiàn)安裝要求(見(jiàn)圖7)。

結(jié)束語(yǔ)

挖掘機(jī)動(dòng)臂后支座作為挖掘機(jī)工作裝置結(jié)構(gòu)的重要組成部分,設(shè)計(jì)時(shí)應(yīng)該考慮其重載下的潤(rùn)滑以及潤(rùn)滑脂流向。在選擇動(dòng)臂后支座的結(jié)構(gòu)形式時(shí),在兼顧強(qiáng)度與精度的同時(shí)考慮潤(rùn)滑效果以及潤(rùn)滑脂加注后的密封性確保在需要的部位滿(mǎn)足潤(rùn)滑效果。考慮挖掘機(jī)在工作時(shí)可能會(huì)配套不同的屬具進(jìn)行作業(yè)。在破碎工況及惡劣工況環(huán)境下動(dòng)臂后支座需要承受較大沖擊載荷,因此軸套的選擇尤為關(guān)鍵,軸套與動(dòng)臂后銷(xiāo)軸裝配的過(guò)盈量應(yīng)盡可能大。保證在長(zhǎng)久惡劣工況下不會(huì)發(fā)生配合失效。

參考文獻(xiàn)略。