在標(biāo)準(zhǔn)公差的背景下,本文以曲軸前后端總成為案例,重點(diǎn)討論了套裝結(jié)構(gòu)下的孔軸尺寸精度設(shè)計(jì)方法。在熱壓裝配和非自由條件下,分析了熱脹冷縮對(duì)配合性質(zhì)的影響,并以具體案例討論了熱壓變形量和精度設(shè)計(jì)方法。在特殊情況下,討論了軸承外殼孔、擋環(huán)內(nèi)外圈與飛輪安裝止口的精度設(shè)計(jì)方法。

曲軸是內(nèi)燃機(jī)中最重要的零部件之一,它的作用是將活塞和連桿傳來(lái)的氣體力轉(zhuǎn)變?yōu)檗D(zhuǎn)矩輸出, 以驅(qū)動(dòng)與其相連的傳動(dòng)系統(tǒng),如汽車(chē)、拖拉機(jī)、工程機(jī)械等,此外,它還要驅(qū)動(dòng)內(nèi)燃機(jī)本身的配氣機(jī)構(gòu)以及各種附件等。從結(jié)構(gòu)特征上看,曲軸主要由曲軸前端、曲拐和曲軸后端組成,其中曲拐又分為連桿軸頸、曲柄臂、平衡重等部分。 在非道路內(nèi)燃機(jī)領(lǐng)域,曲軸前端一般會(huì)布置曲軸齒輪、輪轂和減震皮帶輪等,曲軸齒輪用來(lái)驅(qū)動(dòng)正時(shí)齒輪系,如惰齒輪、高壓油泵齒輪、凸輪軸齒輪、空壓機(jī)齒輪等;減震皮帶輪主要用來(lái)驅(qū)動(dòng)各種附件,如水泵、風(fēng)扇、發(fā)電機(jī)等。曲軸后端會(huì)布置擋環(huán)、滾動(dòng)軸承和飛輪等,其中軸承來(lái)支撐動(dòng)力輸出離合器前軸,飛輪用來(lái)連接離合器總成。 由于動(dòng)力源來(lái)自于曲軸,所以曲軸齒輪、輪轂、減振皮帶輪、飛輪等均要套裝在曲軸的前端或后端,整體采用套裝結(jié)構(gòu)設(shè)計(jì);另外,孔軸公差與配合的選擇也是套裝結(jié)構(gòu)設(shè)計(jì)中的重要組成部分,它直接影響機(jī)械產(chǎn)品的使用精度、性能和加工成本。

GB/T1800.1—2009《極限與配合》中所規(guī)定的公差,稱(chēng)為標(biāo)準(zhǔn)公差,它的數(shù)值取決于孔或軸的標(biāo)準(zhǔn)公差等級(jí)和公稱(chēng)尺寸 。標(biāo)準(zhǔn)公差等級(jí)代號(hào)由符號(hào)IT和阿拉伯?dāng)?shù)字組成,如IT7、IT8等。孔、軸的標(biāo)準(zhǔn)公差等級(jí)各分為20個(gè)等級(jí),它們分別用代號(hào)IT01、IT0、IT2、IT3、…、IT18表示。其中IT01最高,等級(jí)依次減低,IT18最低。 配合公差等于相結(jié)合的孔與軸的公差之和,當(dāng)配合公差較小時(shí),孔與軸的精度要求較高。在過(guò)盈配合、過(guò)渡配合和小間隙配合中,配合間隙或過(guò)盈的允許變動(dòng)量相對(duì)較小。孔的標(biāo)準(zhǔn)公差等級(jí)一般不低于8級(jí),軸的標(biāo)準(zhǔn)公差等級(jí)一般不低于7級(jí),比如H7/m6。其目的是為了保證以上三種情況下間隙或過(guò)盈的允許變動(dòng)量小,即配合公差不能太大。確定孔和軸的公差等級(jí)關(guān)系時(shí),要考慮工藝等價(jià)性,即同一配合中孔和軸的加工難易程度大致相同。標(biāo)準(zhǔn)公差等級(jí)≤IT7時(shí)采用異級(jí)配合,標(biāo)準(zhǔn)公差等級(jí)≥IT8時(shí)采用同級(jí)配合。在機(jī)械制造領(lǐng)域,IT6的軸和IT7的孔應(yīng)用很廣泛,適用于較高精度的重要配合。

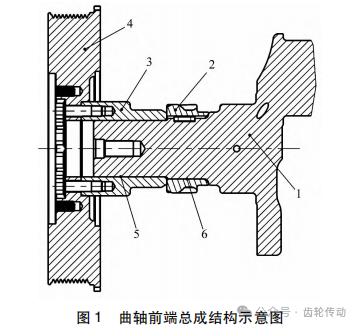

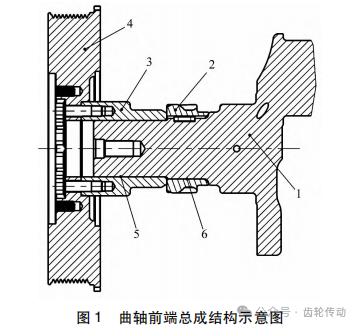

如圖1所示,本文以非道路柴油機(jī)用曲軸飛輪總成為案例進(jìn)行闡述和分析,曲軸前端總成包括:1、曲軸前端,2、曲軸齒輪,3、輪轂,4、減振皮帶輪,其中在曲軸前端上布置有小軸頸5(直徑φ54)、大軸頸6(直徑 φ58)等。

曲軸齒輪與大軸頸的精度設(shè)計(jì):如圖1所示,在曲軸齒輪1上布置齒輪過(guò)孔,直徑大小為φ58,然后套裝在曲軸前端的大軸頸6上, 采用過(guò)盈配合的連接方式,同時(shí)使用鍵與鍵槽來(lái)保證曲軸齒輪的正時(shí)。過(guò)盈配合連接的特點(diǎn)是結(jié)構(gòu)簡(jiǎn)單、對(duì)中性好、承載能力大、對(duì)軸及輪轂的強(qiáng)度削弱小、耐沖擊性好。一般情況下,正時(shí)齒輪系的負(fù)載不是很大,輪系的結(jié)構(gòu)也不經(jīng)常發(fā)生變化,關(guān)于齒輪過(guò)孔與大軸頸的配合選擇,可基于以下原則:(1)根據(jù)輕型、中型、重型等壓配方式,可選擇中型壓入裝配;(2)根據(jù)基孔制優(yōu)先、常用配合表,可選擇“優(yōu)先配合”;(3)對(duì)于薄壁小齒輪,為減小過(guò)盈對(duì)齒形的影響,謹(jǐn)慎使用很大的過(guò)盈配合。根據(jù)孔軸標(biāo)準(zhǔn)公差,再結(jié)合分析計(jì)算、實(shí)踐經(jīng)驗(yàn)等,選擇齒輪過(guò)孔與大軸頸的配合代號(hào)為 φ58H7/s6,可產(chǎn)生較大的結(jié)合力,采用熱壓裝配工藝。曲軸齒輪要求在150~300℃加熱爐中,保溫30min后, 熱壓到曲軸前端的大軸頸上,同時(shí)壓至與曲軸第一主軸頸的軸肩端面相貼合。

曲軸齒輪與大軸頸的精度設(shè)計(jì):如圖1所示,在曲軸齒輪1上布置齒輪過(guò)孔,直徑大小為φ58,然后套裝在曲軸前端的大軸頸6上, 采用過(guò)盈配合的連接方式,同時(shí)使用鍵與鍵槽來(lái)保證曲軸齒輪的正時(shí)。過(guò)盈配合連接的特點(diǎn)是結(jié)構(gòu)簡(jiǎn)單、對(duì)中性好、承載能力大、對(duì)軸及輪轂的強(qiáng)度削弱小、耐沖擊性好。一般情況下,正時(shí)齒輪系的負(fù)載不是很大,輪系的結(jié)構(gòu)也不經(jīng)常發(fā)生變化,關(guān)于齒輪過(guò)孔與大軸頸的配合選擇,可基于以下原則:(1)根據(jù)輕型、中型、重型等壓配方式,可選擇中型壓入裝配;(2)根據(jù)基孔制優(yōu)先、常用配合表,可選擇“優(yōu)先配合”;(3)對(duì)于薄壁小齒輪,為減小過(guò)盈對(duì)齒形的影響,謹(jǐn)慎使用很大的過(guò)盈配合。根據(jù)孔軸標(biāo)準(zhǔn)公差,再結(jié)合分析計(jì)算、實(shí)踐經(jīng)驗(yàn)等,選擇齒輪過(guò)孔與大軸頸的配合代號(hào)為 φ58H7/s6,可產(chǎn)生較大的結(jié)合力,采用熱壓裝配工藝。曲軸齒輪要求在150~300℃加熱爐中,保溫30min后, 熱壓到曲軸前端的大軸頸上,同時(shí)壓至與曲軸第一主軸頸的軸肩端面相貼合。

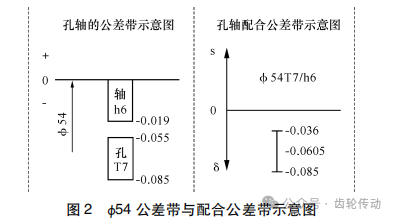

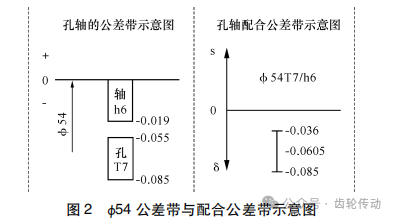

輪轂與小軸頸、減振皮帶輪的精度設(shè)計(jì):如圖1所示,曲軸齒輪套裝在大軸頸上,輪轂再套裝在小軸頸上,為避免熱壓裝配過(guò)程中對(duì)結(jié)合面的損傷,大小軸頸的截面做成階梯狀,可以使曲軸齒輪順利穿過(guò)小軸頸,為此選擇小軸頸的直徑為φ54。作為轉(zhuǎn)接件,輪轂起著連接曲軸前端與減振皮帶輪的橋梁作用,可以減少曲軸種類(lèi)、降低工藝復(fù)雜性,以及更好的適應(yīng)減振皮帶輪的多樣性。考慮前端附件的負(fù)載功率、配套輪轂的多變性和曲軸小軸頸的統(tǒng)一性,可采用基軸制配合,選擇輪轂過(guò)孔與小軸頸的配合代號(hào)為φ54T7/h6,它比較接近于重型壓配,可產(chǎn)生相當(dāng)大的結(jié)合力,同樣采用熱壓裝配工藝。輪轂要求在溫度為400℃加熱爐中,保溫30min,熱壓到曲軸前端,壓至與曲軸齒輪貼合。圖2所示為輪轂過(guò)孔與小軸頸的公差帶與配合公差帶示意圖,s表示間隙,符號(hào)為正;δ表示過(guò)盈, 符號(hào)為負(fù)。它的選擇邏輯如下:

(1)在φ90的輪轂外圓上,會(huì)套裝骨架油封以防止機(jī)油泄漏,在油封標(biāo)注GB/T1387.1—2007中,要求軸的直徑公差不得超過(guò)h11;

(2)減振皮帶輪與輪轂之間要求拆裝方便但無(wú)相對(duì)運(yùn)動(dòng);

(3)根據(jù)以上兩點(diǎn),初選減振皮帶輪止口與輪轂外圓的配合代號(hào)為φ90H7/h6,屬于最小間隙為0的間隙配合。

需要注意的是,所謂熱壓裝配實(shí)際上是利用了物體熱脹冷縮的性質(zhì),即物體受熱之后會(huì)發(fā)生膨脹, 受冷之后就會(huì)發(fā)生收縮,而熱脹冷縮可能會(huì)改變物體原來(lái)的形狀。在溫差不大的情況下,經(jīng)歷熱脹冷縮后,物體的形狀一般不會(huì)發(fā)生改變,但是當(dāng)溫差很大的時(shí)候,就有可能使物體發(fā)生塑性變形,這樣就不可能完全恢復(fù)到原來(lái)的形狀。金屬熱脹冷縮之后想要回歸原有形狀,要滿(mǎn)足兩個(gè)條件:

需要注意的是,所謂熱壓裝配實(shí)際上是利用了物體熱脹冷縮的性質(zhì),即物體受熱之后會(huì)發(fā)生膨脹, 受冷之后就會(huì)發(fā)生收縮,而熱脹冷縮可能會(huì)改變物體原來(lái)的形狀。在溫差不大的情況下,經(jīng)歷熱脹冷縮后,物體的形狀一般不會(huì)發(fā)生改變,但是當(dāng)溫差很大的時(shí)候,就有可能使物體發(fā)生塑性變形,這樣就不可能完全恢復(fù)到原來(lái)的形狀。金屬熱脹冷縮之后想要回歸原有形狀,要滿(mǎn)足兩個(gè)條件:

(1)沒(méi)有出現(xiàn)屈服變形,即在彈性變形范圍內(nèi);

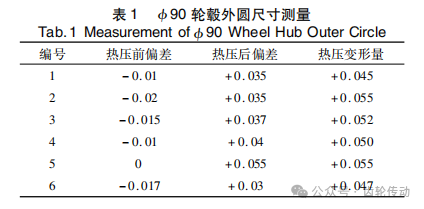

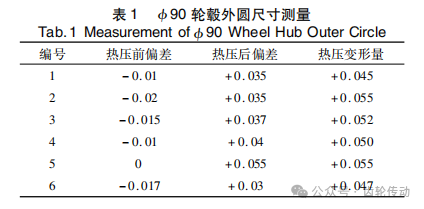

(2)沒(méi)有受到任何約束,即可以自由膨脹或收縮。在本文中,在將輪轂熱壓裝配到小軸頸后,接下來(lái)進(jìn)行的冷卻收縮過(guò)程,顯然不是自由收縮過(guò)程,它受到了小軸頸的阻礙作用,形成了所謂的過(guò)盈配合。那么,這就意味著輪轂上φ90h6的尺寸,在經(jīng)過(guò)熱壓裝配后會(huì)被脹大,結(jié)果就會(huì)導(dǎo)致減振皮帶輪止口處裝配困難,也就是出現(xiàn)了軸大孔小不容易裝配的情況。實(shí)際上,輪轂外圓與減振皮帶輪的止口按φ90H7/h6加工后,在生產(chǎn)過(guò)程中確實(shí)發(fā)生了裝配困難的現(xiàn)象,圖紙上輪轂φ90h6的公差帶為[-0.022~0],熱壓裝配前后測(cè)量相關(guān)數(shù)據(jù)如表1所示。熱壓前外圓直徑偏差測(cè)量數(shù)據(jù)均在公差[-0.022~0]的區(qū)間范圍內(nèi),熱壓后外圓直徑全部超差,熱壓變形量為+0.045~+0.055之間。通過(guò)圖2我們可以知道,φ54T7/h6配合的平均過(guò)盈為-0.0605。為補(bǔ)償熱壓變形量,將輪轂Ф90h6的上下極限偏差均減小0.06,這時(shí)極限偏差修正為[-0.082~-0.06],保持減振皮帶輪止口φ90H7不變。按這個(gè)修正公差帶再次加工并裝車(chē)驗(yàn)證,之前裝配困難的問(wèn)題得到了順利解決。

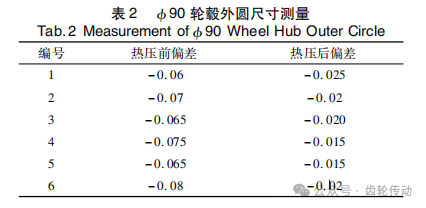

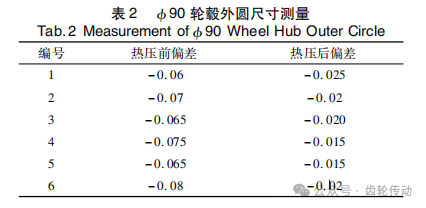

如表2所示的測(cè)量數(shù)據(jù),熱壓裝配后實(shí)測(cè)零件的偏差值剛好在φ90h6的要求范圍內(nèi),其中一個(gè)數(shù)據(jù)略微超差,這也是沒(méi)有問(wèn)題的,根據(jù)實(shí)際問(wèn)題分析,即使選擇φ90外圓的公差帶代號(hào)h7[-0.035~0]也是可以滿(mǎn)足使用要求的。根據(jù)以上數(shù)據(jù)和分析,最終將輪轂φ90的外圓尺寸公差帶定義為[-0.082~-0.06],不再使用國(guó)標(biāo)規(guī)定的標(biāo)準(zhǔn)偏差,但公差值還是可以使用標(biāo)準(zhǔn)值,即公差等級(jí)為標(biāo)準(zhǔn)IT6級(jí)。

如表2所示的測(cè)量數(shù)據(jù),熱壓裝配后實(shí)測(cè)零件的偏差值剛好在φ90h6的要求范圍內(nèi),其中一個(gè)數(shù)據(jù)略微超差,這也是沒(méi)有問(wèn)題的,根據(jù)實(shí)際問(wèn)題分析,即使選擇φ90外圓的公差帶代號(hào)h7[-0.035~0]也是可以滿(mǎn)足使用要求的。根據(jù)以上數(shù)據(jù)和分析,最終將輪轂φ90的外圓尺寸公差帶定義為[-0.082~-0.06],不再使用國(guó)標(biāo)規(guī)定的標(biāo)準(zhǔn)偏差,但公差值還是可以使用標(biāo)準(zhǔn)值,即公差等級(jí)為標(biāo)準(zhǔn)IT6級(jí)。

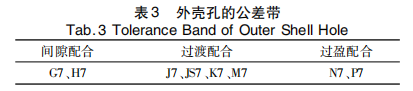

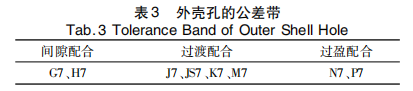

關(guān)于軸承外殼孔的精度設(shè)計(jì):滾動(dòng)軸承屬于標(biāo)準(zhǔn)件,其外圈與外殼孔的配合采用基軸制,內(nèi)圈與軸頸的配合采用基孔制。由于滾動(dòng)軸承內(nèi)外圈的公差帶在生產(chǎn)時(shí)已經(jīng)確定,那么軸承與軸頸、外殼孔的配合選擇就是確定相應(yīng)軸頸和外殼孔的公差帶,本文重點(diǎn)關(guān)注特殊情況下外殼孔的精度設(shè)計(jì)。在本案例中,曲軸與輸出離合器前軸處于同步旋轉(zhuǎn)狀態(tài),它們分別帶著軸承的外圈和內(nèi)圈旋轉(zhuǎn),而前軸的重力方向始終垂直向下,這樣可以實(shí)現(xiàn)套圈滾道均勻磨損,從而提高軸承的使用壽命,這種負(fù)荷稱(chēng)為循環(huán)負(fù)荷或旋轉(zhuǎn)負(fù)荷。這種情況下套圈與軸頸(或外殼孔)的配合可選擇過(guò)盈配合或較緊的過(guò)渡配合。所選擇軸頸或外殼孔的標(biāo)準(zhǔn)公差等級(jí)應(yīng)與軸承公差等級(jí)協(xié)調(diào),與0級(jí)(普通級(jí))軸承配合的軸頸一般為IT6級(jí),外殼孔一般為IT7級(jí),相應(yīng)外殼孔的公差帶如表3所示。

關(guān)于軸承外殼孔的精度設(shè)計(jì):滾動(dòng)軸承屬于標(biāo)準(zhǔn)件,其外圈與外殼孔的配合采用基軸制,內(nèi)圈與軸頸的配合采用基孔制。由于滾動(dòng)軸承內(nèi)外圈的公差帶在生產(chǎn)時(shí)已經(jīng)確定,那么軸承與軸頸、外殼孔的配合選擇就是確定相應(yīng)軸頸和外殼孔的公差帶,本文重點(diǎn)關(guān)注特殊情況下外殼孔的精度設(shè)計(jì)。在本案例中,曲軸與輸出離合器前軸處于同步旋轉(zhuǎn)狀態(tài),它們分別帶著軸承的外圈和內(nèi)圈旋轉(zhuǎn),而前軸的重力方向始終垂直向下,這樣可以實(shí)現(xiàn)套圈滾道均勻磨損,從而提高軸承的使用壽命,這種負(fù)荷稱(chēng)為循環(huán)負(fù)荷或旋轉(zhuǎn)負(fù)荷。這種情況下套圈與軸頸(或外殼孔)的配合可選擇過(guò)盈配合或較緊的過(guò)渡配合。所選擇軸頸或外殼孔的標(biāo)準(zhǔn)公差等級(jí)應(yīng)與軸承公差等級(jí)協(xié)調(diào),與0級(jí)(普通級(jí))軸承配合的軸頸一般為IT6級(jí),外殼孔一般為IT7級(jí),相應(yīng)外殼孔的公差帶如表3所示。

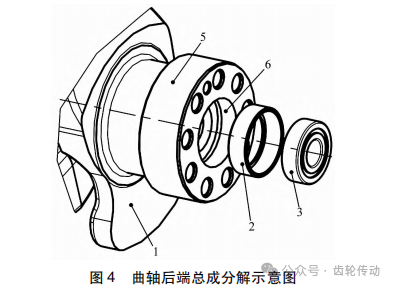

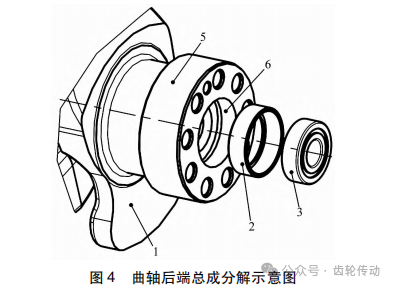

擋環(huán)與后端內(nèi)孔的精度設(shè)計(jì):本案例使用普通級(jí)6204-2Z滾動(dòng)軸承,以下簡(jiǎn)稱(chēng)軸承。如圖4所示,后端內(nèi)孔6按軸承座孔進(jìn)行設(shè)計(jì),也可以安裝軸承。為匹配不同型號(hào)的軸承,減少曲軸的加工與型號(hào),就設(shè)計(jì)了一個(gè)擋環(huán)套裝結(jié)構(gòu),工作時(shí)軸承安裝于擋環(huán)的內(nèi)孔,然后再將擋環(huán)安裝于曲軸的后端內(nèi)孔中,使用擋環(huán)的內(nèi)翻邊對(duì)軸承外圈進(jìn)行軸向定位。

擋環(huán)與后端內(nèi)孔的精度設(shè)計(jì):本案例使用普通級(jí)6204-2Z滾動(dòng)軸承,以下簡(jiǎn)稱(chēng)軸承。如圖4所示,后端內(nèi)孔6按軸承座孔進(jìn)行設(shè)計(jì),也可以安裝軸承。為匹配不同型號(hào)的軸承,減少曲軸的加工與型號(hào),就設(shè)計(jì)了一個(gè)擋環(huán)套裝結(jié)構(gòu),工作時(shí)軸承安裝于擋環(huán)的內(nèi)孔,然后再將擋環(huán)安裝于曲軸的后端內(nèi)孔中,使用擋環(huán)的內(nèi)翻邊對(duì)軸承外圈進(jìn)行軸向定位。

關(guān)于尺寸精度的選擇,原設(shè)計(jì)方案為:(1)后端內(nèi)孔與擋環(huán)外圈采用了過(guò)渡配合,但大概率出現(xiàn)了過(guò)盈配合;(2)擋環(huán)內(nèi)孔與軸承外圈采用了過(guò)渡配合。在生產(chǎn)過(guò)程中試裝了20臺(tái),結(jié)果發(fā)現(xiàn)大部分軸承內(nèi)圈發(fā)生了卡滯、轉(zhuǎn)動(dòng)不靈活的現(xiàn)象。與此同時(shí),還發(fā)現(xiàn)當(dāng)軸承座孔公差帶使用N7的時(shí)候,軸承會(huì)有約60%的卡滯現(xiàn)象發(fā)生。經(jīng)過(guò)拆解分析,認(rèn)為是過(guò)盈配合導(dǎo)致軸承外圈向內(nèi)發(fā)生變形, 最終導(dǎo)致了軸承內(nèi)圈卡滯現(xiàn)象的發(fā)生,改進(jìn)后的設(shè)計(jì)方案如下:

關(guān)于尺寸精度的選擇,原設(shè)計(jì)方案為:(1)后端內(nèi)孔與擋環(huán)外圈采用了過(guò)渡配合,但大概率出現(xiàn)了過(guò)盈配合;(2)擋環(huán)內(nèi)孔與軸承外圈采用了過(guò)渡配合。在生產(chǎn)過(guò)程中試裝了20臺(tái),結(jié)果發(fā)現(xiàn)大部分軸承內(nèi)圈發(fā)生了卡滯、轉(zhuǎn)動(dòng)不靈活的現(xiàn)象。與此同時(shí),還發(fā)現(xiàn)當(dāng)軸承座孔公差帶使用N7的時(shí)候,軸承會(huì)有約60%的卡滯現(xiàn)象發(fā)生。經(jīng)過(guò)拆解分析,認(rèn)為是過(guò)盈配合導(dǎo)致軸承外圈向內(nèi)發(fā)生變形, 最終導(dǎo)致了軸承內(nèi)圈卡滯現(xiàn)象的發(fā)生,改進(jìn)后的設(shè)計(jì)方案如下:

(1)軸承、擋環(huán)內(nèi)孔的公差與配合

根據(jù)標(biāo)準(zhǔn),查軸承6204-2Z外圈的公差帶為φ47[-0.011~0],根據(jù)具體工況、實(shí)踐經(jīng)驗(yàn)選擇內(nèi)孔的公差帶代號(hào)為 φ47K7[-0.018~+0.007],兩者的配合公差為[-0.018~+0.018]屬于過(guò)度配合,平均間隙為0,符合相關(guān)要求。

(2)擋環(huán)外圈、后端座孔的公差與配合

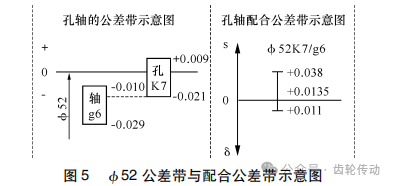

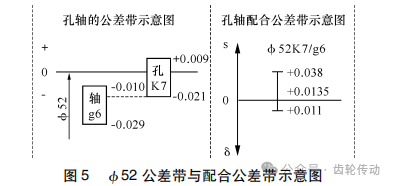

按軸承外殼孔的要求,公差等級(jí)IT7,并根據(jù)實(shí)踐經(jīng)驗(yàn)確定 后端座孔的公差帶代號(hào)為φ52K7[-0.021~+0.009],將其以圖形的形式表示在圖5中。

如圖5所示,選擇擋環(huán)外圈(軸)的公差等級(jí)IT6,以孔K7公差帶的下極限偏差“-0.021”作為擋環(huán)外圈上極限偏差的選擇參考,可適當(dāng)向上浮動(dòng), 但要確保最終選擇的配合中80%左右的概率是間隙配合,20%左右的概率是過(guò)盈配合。這樣做的目的在于,當(dāng)擋環(huán)帶著軸承裝入后端座孔時(shí),既可以防止由于配合過(guò)松發(fā)生脫落,又可以防止過(guò)盈過(guò)大導(dǎo)致軸承外圈向內(nèi)發(fā)生明顯變形,造成軸承內(nèi)圈卡滯。根據(jù)GB/T1800.1—2009,φ52IT6對(duì)應(yīng)的標(biāo)準(zhǔn)公差數(shù)值為0.019,再根據(jù)以上分析進(jìn)行對(duì)標(biāo),選擇最接近的公差帶代號(hào) φ52g6[-0.029-0.010]最為最終的結(jié)果,通過(guò)圖5中的孔軸配合公差帶示意圖,可看出該結(jié)果符合上述要求,其中+0.0135為平均間隙。至此,擋環(huán)外圈與后端座孔的配合代號(hào)確定為 φ52K7/g6,經(jīng)批量試裝驗(yàn)證該選擇正確,沒(méi)有軸承內(nèi)圈卡滯的現(xiàn)象發(fā)生,也沒(méi)有轉(zhuǎn)運(yùn)過(guò)程中擋環(huán)脫落的現(xiàn)象發(fā)生。這里需要說(shuō)明的是,假如沒(méi)有合適、比較接近的公差帶代號(hào),也沒(méi)有必要強(qiáng)行標(biāo)準(zhǔn)化,按以上分析給出合理的上下極限偏差即可。

如圖5所示,選擇擋環(huán)外圈(軸)的公差等級(jí)IT6,以孔K7公差帶的下極限偏差“-0.021”作為擋環(huán)外圈上極限偏差的選擇參考,可適當(dāng)向上浮動(dòng), 但要確保最終選擇的配合中80%左右的概率是間隙配合,20%左右的概率是過(guò)盈配合。這樣做的目的在于,當(dāng)擋環(huán)帶著軸承裝入后端座孔時(shí),既可以防止由于配合過(guò)松發(fā)生脫落,又可以防止過(guò)盈過(guò)大導(dǎo)致軸承外圈向內(nèi)發(fā)生明顯變形,造成軸承內(nèi)圈卡滯。根據(jù)GB/T1800.1—2009,φ52IT6對(duì)應(yīng)的標(biāo)準(zhǔn)公差數(shù)值為0.019,再根據(jù)以上分析進(jìn)行對(duì)標(biāo),選擇最接近的公差帶代號(hào) φ52g6[-0.029-0.010]最為最終的結(jié)果,通過(guò)圖5中的孔軸配合公差帶示意圖,可看出該結(jié)果符合上述要求,其中+0.0135為平均間隙。至此,擋環(huán)外圈與后端座孔的配合代號(hào)確定為 φ52K7/g6,經(jīng)批量試裝驗(yàn)證該選擇正確,沒(méi)有軸承內(nèi)圈卡滯的現(xiàn)象發(fā)生,也沒(méi)有轉(zhuǎn)運(yùn)過(guò)程中擋環(huán)脫落的現(xiàn)象發(fā)生。這里需要說(shuō)明的是,假如沒(méi)有合適、比較接近的公差帶代號(hào),也沒(méi)有必要強(qiáng)行標(biāo)準(zhǔn)化,按以上分析給出合理的上下極限偏差即可。

后軸頸與飛輪安裝止口的精度設(shè)計(jì):后軸頸的大小為φ105,在其上要套裝飛輪部件。對(duì)于飛輪來(lái)說(shuō),它既要求對(duì)中性好,又要求拆裝方便,那么可以選擇過(guò)渡配合。關(guān)于后軸頸與飛輪止口的精度設(shè)計(jì),根據(jù)基孔制優(yōu)先、常用配合表,選擇“優(yōu)先配合”即可,最終確定配合公差代號(hào)為φ105H7/k6,經(jīng)過(guò)實(shí)踐驗(yàn)證反映良好,符合要求。

(1)在標(biāo)準(zhǔn)公差的背景下,本文以曲軸前后端總成為案例,重點(diǎn)討論了套裝結(jié)構(gòu)下的孔軸尺寸精度設(shè)計(jì)方法。

(2)在熱壓裝配和非自由條件下,分析了熱脹冷縮對(duì)配合性質(zhì)的影響,并以具體案例討論了熱壓變形量和精度設(shè)計(jì)方法。

(3)在特殊情況下,討論了軸承外殼孔、擋環(huán)內(nèi)外圈與飛輪安裝止口的精度設(shè)計(jì)方法。

參考文獻(xiàn):略。

曲軸是內(nèi)燃機(jī)中最重要的零部件之一,它的作用是將活塞和連桿傳來(lái)的氣體力轉(zhuǎn)變?yōu)檗D(zhuǎn)矩輸出, 以驅(qū)動(dòng)與其相連的傳動(dòng)系統(tǒng),如汽車(chē)、拖拉機(jī)、工程機(jī)械等,此外,它還要驅(qū)動(dòng)內(nèi)燃機(jī)本身的配氣機(jī)構(gòu)以及各種附件等。從結(jié)構(gòu)特征上看,曲軸主要由曲軸前端、曲拐和曲軸后端組成,其中曲拐又分為連桿軸頸、曲柄臂、平衡重等部分。 在非道路內(nèi)燃機(jī)領(lǐng)域,曲軸前端一般會(huì)布置曲軸齒輪、輪轂和減震皮帶輪等,曲軸齒輪用來(lái)驅(qū)動(dòng)正時(shí)齒輪系,如惰齒輪、高壓油泵齒輪、凸輪軸齒輪、空壓機(jī)齒輪等;減震皮帶輪主要用來(lái)驅(qū)動(dòng)各種附件,如水泵、風(fēng)扇、發(fā)電機(jī)等。曲軸后端會(huì)布置擋環(huán)、滾動(dòng)軸承和飛輪等,其中軸承來(lái)支撐動(dòng)力輸出離合器前軸,飛輪用來(lái)連接離合器總成。 由于動(dòng)力源來(lái)自于曲軸,所以曲軸齒輪、輪轂、減振皮帶輪、飛輪等均要套裝在曲軸的前端或后端,整體采用套裝結(jié)構(gòu)設(shè)計(jì);另外,孔軸公差與配合的選擇也是套裝結(jié)構(gòu)設(shè)計(jì)中的重要組成部分,它直接影響機(jī)械產(chǎn)品的使用精度、性能和加工成本。

1 關(guān)于孔、軸標(biāo)準(zhǔn)公差

GB/T1800.1—2009《極限與配合》中所規(guī)定的公差,稱(chēng)為標(biāo)準(zhǔn)公差,它的數(shù)值取決于孔或軸的標(biāo)準(zhǔn)公差等級(jí)和公稱(chēng)尺寸 。標(biāo)準(zhǔn)公差等級(jí)代號(hào)由符號(hào)IT和阿拉伯?dāng)?shù)字組成,如IT7、IT8等。孔、軸的標(biāo)準(zhǔn)公差等級(jí)各分為20個(gè)等級(jí),它們分別用代號(hào)IT01、IT0、IT2、IT3、…、IT18表示。其中IT01最高,等級(jí)依次減低,IT18最低。 配合公差等于相結(jié)合的孔與軸的公差之和,當(dāng)配合公差較小時(shí),孔與軸的精度要求較高。在過(guò)盈配合、過(guò)渡配合和小間隙配合中,配合間隙或過(guò)盈的允許變動(dòng)量相對(duì)較小。孔的標(biāo)準(zhǔn)公差等級(jí)一般不低于8級(jí),軸的標(biāo)準(zhǔn)公差等級(jí)一般不低于7級(jí),比如H7/m6。其目的是為了保證以上三種情況下間隙或過(guò)盈的允許變動(dòng)量小,即配合公差不能太大。確定孔和軸的公差等級(jí)關(guān)系時(shí),要考慮工藝等價(jià)性,即同一配合中孔和軸的加工難易程度大致相同。標(biāo)準(zhǔn)公差等級(jí)≤IT7時(shí)采用異級(jí)配合,標(biāo)準(zhǔn)公差等級(jí)≥IT8時(shí)采用同級(jí)配合。在機(jī)械制造領(lǐng)域,IT6的軸和IT7的孔應(yīng)用很廣泛,適用于較高精度的重要配合。

2 曲軸前端總成

如圖1所示,本文以非道路柴油機(jī)用曲軸飛輪總成為案例進(jìn)行闡述和分析,曲軸前端總成包括:1、曲軸前端,2、曲軸齒輪,3、輪轂,4、減振皮帶輪,其中在曲軸前端上布置有小軸頸5(直徑φ54)、大軸頸6(直徑 φ58)等。

輪轂與小軸頸、減振皮帶輪的精度設(shè)計(jì):如圖1所示,曲軸齒輪套裝在大軸頸上,輪轂再套裝在小軸頸上,為避免熱壓裝配過(guò)程中對(duì)結(jié)合面的損傷,大小軸頸的截面做成階梯狀,可以使曲軸齒輪順利穿過(guò)小軸頸,為此選擇小軸頸的直徑為φ54。作為轉(zhuǎn)接件,輪轂起著連接曲軸前端與減振皮帶輪的橋梁作用,可以減少曲軸種類(lèi)、降低工藝復(fù)雜性,以及更好的適應(yīng)減振皮帶輪的多樣性。考慮前端附件的負(fù)載功率、配套輪轂的多變性和曲軸小軸頸的統(tǒng)一性,可采用基軸制配合,選擇輪轂過(guò)孔與小軸頸的配合代號(hào)為φ54T7/h6,它比較接近于重型壓配,可產(chǎn)生相當(dāng)大的結(jié)合力,同樣采用熱壓裝配工藝。輪轂要求在溫度為400℃加熱爐中,保溫30min,熱壓到曲軸前端,壓至與曲軸齒輪貼合。圖2所示為輪轂過(guò)孔與小軸頸的公差帶與配合公差帶示意圖,s表示間隙,符號(hào)為正;δ表示過(guò)盈, 符號(hào)為負(fù)。它的選擇邏輯如下:

(1)在φ90的輪轂外圓上,會(huì)套裝骨架油封以防止機(jī)油泄漏,在油封標(biāo)注GB/T1387.1—2007中,要求軸的直徑公差不得超過(guò)h11;

(2)減振皮帶輪與輪轂之間要求拆裝方便但無(wú)相對(duì)運(yùn)動(dòng);

(3)根據(jù)以上兩點(diǎn),初選減振皮帶輪止口與輪轂外圓的配合代號(hào)為φ90H7/h6,屬于最小間隙為0的間隙配合。

(1)沒(méi)有出現(xiàn)屈服變形,即在彈性變形范圍內(nèi);

(2)沒(méi)有受到任何約束,即可以自由膨脹或收縮。在本文中,在將輪轂熱壓裝配到小軸頸后,接下來(lái)進(jìn)行的冷卻收縮過(guò)程,顯然不是自由收縮過(guò)程,它受到了小軸頸的阻礙作用,形成了所謂的過(guò)盈配合。那么,這就意味著輪轂上φ90h6的尺寸,在經(jīng)過(guò)熱壓裝配后會(huì)被脹大,結(jié)果就會(huì)導(dǎo)致減振皮帶輪止口處裝配困難,也就是出現(xiàn)了軸大孔小不容易裝配的情況。實(shí)際上,輪轂外圓與減振皮帶輪的止口按φ90H7/h6加工后,在生產(chǎn)過(guò)程中確實(shí)發(fā)生了裝配困難的現(xiàn)象,圖紙上輪轂φ90h6的公差帶為[-0.022~0],熱壓裝配前后測(cè)量相關(guān)數(shù)據(jù)如表1所示。熱壓前外圓直徑偏差測(cè)量數(shù)據(jù)均在公差[-0.022~0]的區(qū)間范圍內(nèi),熱壓后外圓直徑全部超差,熱壓變形量為+0.045~+0.055之間。通過(guò)圖2我們可以知道,φ54T7/h6配合的平均過(guò)盈為-0.0605。為補(bǔ)償熱壓變形量,將輪轂Ф90h6的上下極限偏差均減小0.06,這時(shí)極限偏差修正為[-0.082~-0.06],保持減振皮帶輪止口φ90H7不變。按這個(gè)修正公差帶再次加工并裝車(chē)驗(yàn)證,之前裝配困難的問(wèn)題得到了順利解決。

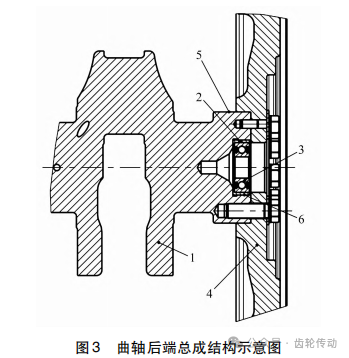

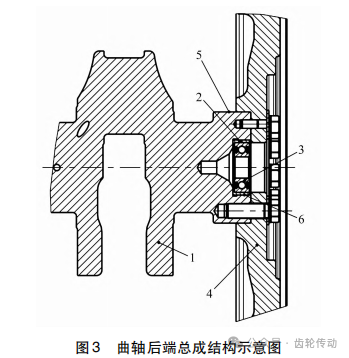

3 曲軸后端總成

如圖3所示,曲軸后端總成包括:1、曲軸后端,2、擋環(huán),3、滾動(dòng)軸承,4、飛輪,其中在曲軸后端還布置有后軸頸5(直徑φ54)、后端內(nèi)孔6(直徑φ52)等。

(1)軸承、擋環(huán)內(nèi)孔的公差與配合

根據(jù)標(biāo)準(zhǔn),查軸承6204-2Z外圈的公差帶為φ47[-0.011~0],根據(jù)具體工況、實(shí)踐經(jīng)驗(yàn)選擇內(nèi)孔的公差帶代號(hào)為 φ47K7[-0.018~+0.007],兩者的配合公差為[-0.018~+0.018]屬于過(guò)度配合,平均間隙為0,符合相關(guān)要求。

(2)擋環(huán)外圈、后端座孔的公差與配合

按軸承外殼孔的要求,公差等級(jí)IT7,并根據(jù)實(shí)踐經(jīng)驗(yàn)確定 后端座孔的公差帶代號(hào)為φ52K7[-0.021~+0.009],將其以圖形的形式表示在圖5中。

后軸頸與飛輪安裝止口的精度設(shè)計(jì):后軸頸的大小為φ105,在其上要套裝飛輪部件。對(duì)于飛輪來(lái)說(shuō),它既要求對(duì)中性好,又要求拆裝方便,那么可以選擇過(guò)渡配合。關(guān)于后軸頸與飛輪止口的精度設(shè)計(jì),根據(jù)基孔制優(yōu)先、常用配合表,選擇“優(yōu)先配合”即可,最終確定配合公差代號(hào)為φ105H7/k6,經(jīng)過(guò)實(shí)踐驗(yàn)證反映良好,符合要求。

4 結(jié)論

(1)在標(biāo)準(zhǔn)公差的背景下,本文以曲軸前后端總成為案例,重點(diǎn)討論了套裝結(jié)構(gòu)下的孔軸尺寸精度設(shè)計(jì)方法。

(2)在熱壓裝配和非自由條件下,分析了熱脹冷縮對(duì)配合性質(zhì)的影響,并以具體案例討論了熱壓變形量和精度設(shè)計(jì)方法。

(3)在特殊情況下,討論了軸承外殼孔、擋環(huán)內(nèi)外圈與飛輪安裝止口的精度設(shè)計(jì)方法。

參考文獻(xiàn):略。