在新能源汽車產業快速發展的背景下,消費者對整車NVH性能提出更高要求。受新能源汽車驅動方式影響,驅動電機振動噪聲成為整車NVH性能的關鍵影響因素。該文在分析新能源汽車驅動電機振動噪聲機理及對整車NVH性能影響的基礎上,以某新能源汽車的永磁同步電機為例,闡述電磁激勵分析方法,提出驅動電機NVH性能改進策略,并對驅動電機NVH性能改進效果進行評估,以優化整車NVH性能,推動新能源汽車行業發展。

新能源汽車驅動電機NVH(噪聲、振動、聲振 粗糙度)性能是衡量車輛舒適性和品質的關鍵指標。當前,新能源汽車驅動系統往往采用的是永磁同步電機,在實際應用中具有啟動轉矩大、功率密度高、調速范圍廣、高效區間廣、NVH性能出色等特征,對提升駕乘舒適性和整車可靠性具有顯著促進作用。但是在驅動電機工作過程中,電機如果出現嚴重振動噪聲現象,不僅會加劇機械部件的磨損和疲勞,縮短使用壽命,還會出現共振現象,導致整車振動加劇,關鍵部件失效,對整車動力傳遞和驅動性能產生不良影響。

1 新能源汽車驅動電機振動噪聲機理及對整車NVH性能的影響

新能源汽車驅動電機振動噪聲產生機理:新能源汽車永磁同步電機的振動主要有電磁振動和機械振動兩種形式。電磁振動主要是電機內部電磁力,尤其是電磁轉矩脈動和電磁力波動等造成的。對于電磁振動,在驅動電機運行時,其轉子和定子之間存在復雜的電磁相互作用,受交變磁場的 非均勻分布,以及電機設計不平衡、電流不對稱等多種因素的影響,驅動電機會產生較為顯著的振動及噪聲現象。機械振動通常是由于電機軸承、齒輪箱、轉子不平衡等因素引起,同樣會帶來不同程度的噪聲現象,尤其是在電機與齒輪箱連接存在剛性或對中問題時,更易導致傳動過程中驅動電機的振動加劇。同時,部分驅動電機在運行時,還會產生電機控制器噪聲、電池冷卻噪聲等,對駕乘體驗和安全性造成不利影響。

振動噪聲對整車NVH性能的影響:在新能源汽車NVH性能控制和改進過程中,需要重點關注動力系統中驅動電機的影響,尤其是在車輛行駛狀態下,應避免驅動電機振動及噪聲等現象對整車NVH性能產生影響。新能源汽車與傳統燃油汽車在驅動方式上有差異,前者的振動噪聲主要是來自驅動電機的高頻振動。新能源汽車以電機支架和車身底盤為動力傳遞路徑,導致車內某些部件隨之振動。同時,驅動電機自身也會由于電磁、軸承及齒輪部件運行,出現噪聲現象并傳播至車內空間。這些噪聲通常表現為嗡嗡聲或嘯叫聲,在與外界道路噪聲、風噪等混合后,對駕乘舒適感產生顯著影響。此外,振動噪聲的產生還會對駕駛體驗產生嚴重干擾,使得駕駛員無法正確感知方向盤、座椅和腳踏板的位置信息,影響正確判斷和反應,進而出現錯誤操作行為,對駕駛安全性產生負面影響。

2 某新能源汽車永磁同步電機性能分析

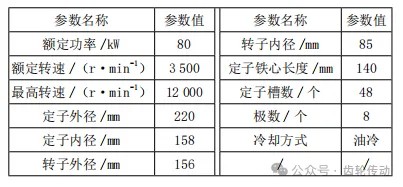

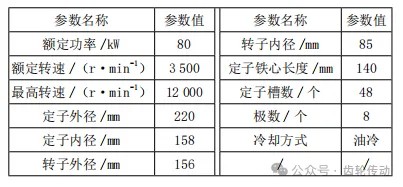

基本參數:某插電混動版SUV車型采用前置永磁同步電機方案,其電機基本參數如表1所示。

式(1)中,Br為徑向磁密分量,Bt為切向磁密分量,μ0為真空磁導率。將電磁力分解為時空諧波,分析各階次諧波的幅值和頻率,重點關注與電機結構固有頻率接近的諧波。有限元仿真結果顯示,該驅動電機電磁力主要集中于定子齒尖區域,幅值最大為1.2kN/m2;主要諧波階次為48000±8(由48槽數和8級數結構決定),頻率集中在400~2000Hz。

齒槽轉矩分析:驅動電機齒槽轉矩由轉子永磁體與定子齒槽之間的磁阻變化引起,其周期性波動會導致轉矩脈動和振動,磁能對轉子位置的導數計算公式:

式(2)中,W為磁能,θ為轉子機械角度,為磁能 W 對轉子機械角度θ的偏導數,表示磁能隨轉子位置的變化率。利用傅里葉級數展開齒槽轉矩,計算其基波和諧波分量,計算結果顯示齒槽轉矩基波頻率fcog為280Hz。利用有限元法進行瞬態磁場仿真,提取不同轉子位置下的轉矩值,計算結果顯示,轉矩峰峰值ΔTcog為2.5N·m,占額定轉矩的3%。

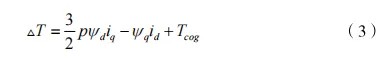

轉矩脈動分析:轉矩脈動由電流諧波、磁鏈諧波及齒槽效應共同作用產生,表達式 :

式(3)中,p為極對數,Ψd、Ψq分別為直軸和交軸磁鏈,id、iq分別為直軸和交軸電流。利用電流諧波注入法優化電流波形,抑制(6000±1)次諧波。通過斜槽或分段刺激設計,進行磁鏈諧波補償。結果顯示,轉矩脈動峰值為4.8N·m,主要由5次和7次電流諧波貢獻,在注入諧波后,脈動降至1.2N·m。

影響分析:由上述分析可以看出,驅動電機在運行中存在高頻振動現象,尤其是定子齒尖區域,能夠產生頻率介于400~2000Hz的高頻電磁力,激勵定子鐵芯和殼體振動,同時有高頻嗡嗡聲或嘯叫聲出現,該現象在電機高轉速狀態下更為顯著。在上述激勵作用下,副車架或懸架系統極有可能引發共振,儀表盤和車門飾板可能出現異響現象。齒槽轉矩基波頻率為280Hz,轉矩峰峰值為2.5N·m,占額定轉矩的3%。這種周期性轉矩波動會導致電機輸出軸產生低頻扭振現象,在車輛加速或勻速行駛時,可能會引發傳動系統抖動和車內部分位置明顯振感,被駕駛員感知為“頓挫感”,影響駕駛舒適性。轉矩脈動會導致電機輸出轉矩周期性波動,再通過齒輪嚙合傳遞至減速器,由此引發齒輪箱的齒頻振動,產生尖銳噪聲。

3 新能源汽車驅動電機NVH性能改進策略

優化結構設計:在驅動電機運行中,轉子如果不平衡,必然會導致額外振動和噪聲產生,因此有必要解決轉子的高精度動平衡問題。在制造工藝中,采用激光切割和數控加工技術,能夠有效提升轉子鐵芯和導線加工精度,結合自動化平衡測試設備,實現更為精準的動平衡調整。在生產結束后,利用高速動平衡測試,淘汰不符合動平衡等級的產品,以確保驅動電機在運行中能夠實現振動最小化。在轉子設計中,還可以使用阻尼套或增加阻尼量等方式,優化減振材料或結構,吸收由于不平衡產生的振動能量。在定子和殼體的結構設計中,利用斜槽設計,分散電磁力引起的振動,可有效減少噪聲產生。將殼體設計為有效吸收或隔離振動的形式,在關鍵部位設計減振支撐,在增強殼體剛度的同時,能夠有效隔斷振動傳遞路徑,達到優化驅動電機NVH性能的目的。驅動電機的結構優化可以通過有限元分析等方法進行驗證,以有效提升設計效率。

優化材料選擇:在新能源汽車產業快速發展背景下,優化材料選擇成為改進新能源汽車驅動電機NVH性能的重要方式。電磁轉矩脈動和電磁力波動對驅動電機NVH性能影響最為顯著,而這兩方面因素都受驅動電機所選用磁材料的影響,因此在設計中,選用高性能的軟磁合金或先進的非晶態、納米晶態磁材料,能夠利用其所具有的高磁導率和低磁滯損失,提供更平滑的扭矩輸出,減少由于磁力引起的振動和磁噪聲。高阻尼材料在驅動電機結構中的合理應用,是優化電機NVH性能的重要方式。以某新能源汽車為例,采用約束阻尼復合材料控制器上蓋板,形成“金屬基板+阻尼層+約束層”,可有效提升結構整體阻尼性能,使得1200Hz內共振帶消失,中低頻段振動能量顯著衰減。在未來發展中,高阻尼與輕質復合材料的結合將成為驅動電機材料優化的重要方向。

應用主動減振降噪技術:主動減振降噪技術在新能源汽車驅動電機NVH性能優化中具有良好的應用成效,以主動減振技術為例,該技術基于對電機及其組件振動狀態的實時監控,通過控制系統實施動態反饋或前饋控制策略,抵消振動源激發的振動噪聲。在驅動電機設計中,在支架或安裝底座位置,可集成電磁或壓電制動器等主動減振單元,根據所采集的數據,產生相位相反的力,以抵消振動。主動減振控制系統還能夠通過實時調整驅動電機運行參數,減少電磁力不平衡或轉速波動等引起的振動,有效提升驅動電機NVH性能。主動噪聲控制技術則是通過嵌入式麥克風實時監測電機和車輛內部噪聲環境,并利用揚聲器產生相位相反的聲波,有效抵消噪聲,提升車輛駕乘舒適度。在當前的新能源汽車設計中,主動減振降噪技術也已經得到廣泛應用,對改進整車NVH性能起良好促進作用。

4 新能源汽車驅動電機NVH性能改進效果評價

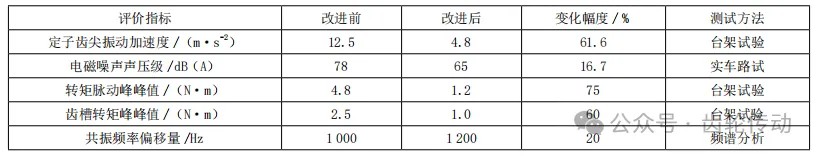

評價方案:參照相關規范標準并結合設計目標,針對本文驅動電機NVH性能存在的問題,采用臺架試驗和實車路試相結合的方式進行測試,采集改進策略實施前后的振動、噪聲及轉矩等數據,利用快速傅里葉變換算法分析振動和噪聲頻率分布,對共振頻率偏移進行驗證。將評價指標設定為振動幅值、噪聲水平、轉矩脈動峰峰值、齒槽轉矩峰峰值、關鍵部件共振頻率偏移量,對優化方式進行效果驗證。

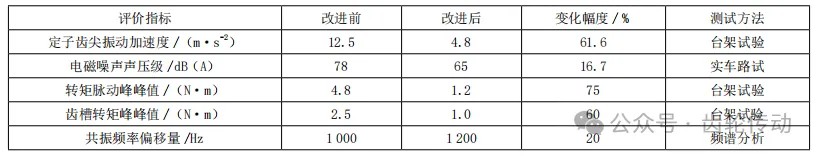

測試結果:利用上述評價方式,對相關指標數據進行分析,本文的驅動電機NVH性能參數改進效果如表2所示。基于參數對比結果可以看出,斜槽設計能夠顯著分散電磁力諧波,降低定子振動幅值,同時有效提升轉子動平衡等級。應用納米晶和約束阻尼材料,能夠有效降低鐵芯鐵損,減弱振動傳遞。優化主動控制系統響應時間,也能有效降低車內噪聲水平。由此可見,系統性改進可有效提升新能源汽車驅動電機NVH整體性能。

5 結束語

新能源汽車驅動電機NVH性能改進策略在驅動電機NVH性能改善方面具有良好的應用成效。未來,隨著新能源汽車行業競爭日益激烈,汽車制造企業必須更加重視驅動電機NVH性能的優化,采取系統性的優化策略,減少驅動電機振動噪聲對整車NVH性能的影響,有效提升新能源汽車產品市場競爭力。

參考文獻 :略

新能源汽車驅動電機NVH(噪聲、振動、聲振 粗糙度)性能是衡量車輛舒適性和品質的關鍵指標。當前,新能源汽車驅動系統往往采用的是永磁同步電機,在實際應用中具有啟動轉矩大、功率密度高、調速范圍廣、高效區間廣、NVH性能出色等特征,對提升駕乘舒適性和整車可靠性具有顯著促進作用。但是在驅動電機工作過程中,電機如果出現嚴重振動噪聲現象,不僅會加劇機械部件的磨損和疲勞,縮短使用壽命,還會出現共振現象,導致整車振動加劇,關鍵部件失效,對整車動力傳遞和驅動性能產生不良影響。

1 新能源汽車驅動電機振動噪聲機理及對整車NVH性能的影響

新能源汽車驅動電機振動噪聲產生機理:新能源汽車永磁同步電機的振動主要有電磁振動和機械振動兩種形式。電磁振動主要是電機內部電磁力,尤其是電磁轉矩脈動和電磁力波動等造成的。對于電磁振動,在驅動電機運行時,其轉子和定子之間存在復雜的電磁相互作用,受交變磁場的 非均勻分布,以及電機設計不平衡、電流不對稱等多種因素的影響,驅動電機會產生較為顯著的振動及噪聲現象。機械振動通常是由于電機軸承、齒輪箱、轉子不平衡等因素引起,同樣會帶來不同程度的噪聲現象,尤其是在電機與齒輪箱連接存在剛性或對中問題時,更易導致傳動過程中驅動電機的振動加劇。同時,部分驅動電機在運行時,還會產生電機控制器噪聲、電池冷卻噪聲等,對駕乘體驗和安全性造成不利影響。

振動噪聲對整車NVH性能的影響:在新能源汽車NVH性能控制和改進過程中,需要重點關注動力系統中驅動電機的影響,尤其是在車輛行駛狀態下,應避免驅動電機振動及噪聲等現象對整車NVH性能產生影響。新能源汽車與傳統燃油汽車在驅動方式上有差異,前者的振動噪聲主要是來自驅動電機的高頻振動。新能源汽車以電機支架和車身底盤為動力傳遞路徑,導致車內某些部件隨之振動。同時,驅動電機自身也會由于電磁、軸承及齒輪部件運行,出現噪聲現象并傳播至車內空間。這些噪聲通常表現為嗡嗡聲或嘯叫聲,在與外界道路噪聲、風噪等混合后,對駕乘舒適感產生顯著影響。此外,振動噪聲的產生還會對駕駛體驗產生嚴重干擾,使得駕駛員無法正確感知方向盤、座椅和腳踏板的位置信息,影響正確判斷和反應,進而出現錯誤操作行為,對駕駛安全性產生負面影響。

2 某新能源汽車永磁同步電機性能分析

基本參數:某插電混動版SUV車型采用前置永磁同步電機方案,其電機基本參數如表1所示。

表 1 驅動電機基本參數

電磁激勵分析:從驅動電機電磁激勵產生原理出發,本文采用有限元分析方法,建立電機三維電磁場模型,計算磁密分布,以及定子齒部和氣隙中的徑向與切向電磁力密度。電磁力F計算公式:

式(1)中,Br為徑向磁密分量,Bt為切向磁密分量,μ0為真空磁導率。將電磁力分解為時空諧波,分析各階次諧波的幅值和頻率,重點關注與電機結構固有頻率接近的諧波。有限元仿真結果顯示,該驅動電機電磁力主要集中于定子齒尖區域,幅值最大為1.2kN/m2;主要諧波階次為48000±8(由48槽數和8級數結構決定),頻率集中在400~2000Hz。

齒槽轉矩分析:驅動電機齒槽轉矩由轉子永磁體與定子齒槽之間的磁阻變化引起,其周期性波動會導致轉矩脈動和振動,磁能對轉子位置的導數計算公式:

式(2)中,W為磁能,θ為轉子機械角度,為磁能 W 對轉子機械角度θ的偏導數,表示磁能隨轉子位置的變化率。利用傅里葉級數展開齒槽轉矩,計算其基波和諧波分量,計算結果顯示齒槽轉矩基波頻率fcog為280Hz。利用有限元法進行瞬態磁場仿真,提取不同轉子位置下的轉矩值,計算結果顯示,轉矩峰峰值ΔTcog為2.5N·m,占額定轉矩的3%。

轉矩脈動分析:轉矩脈動由電流諧波、磁鏈諧波及齒槽效應共同作用產生,表達式 :

式(3)中,p為極對數,Ψd、Ψq分別為直軸和交軸磁鏈,id、iq分別為直軸和交軸電流。利用電流諧波注入法優化電流波形,抑制(6000±1)次諧波。通過斜槽或分段刺激設計,進行磁鏈諧波補償。結果顯示,轉矩脈動峰值為4.8N·m,主要由5次和7次電流諧波貢獻,在注入諧波后,脈動降至1.2N·m。

影響分析:由上述分析可以看出,驅動電機在運行中存在高頻振動現象,尤其是定子齒尖區域,能夠產生頻率介于400~2000Hz的高頻電磁力,激勵定子鐵芯和殼體振動,同時有高頻嗡嗡聲或嘯叫聲出現,該現象在電機高轉速狀態下更為顯著。在上述激勵作用下,副車架或懸架系統極有可能引發共振,儀表盤和車門飾板可能出現異響現象。齒槽轉矩基波頻率為280Hz,轉矩峰峰值為2.5N·m,占額定轉矩的3%。這種周期性轉矩波動會導致電機輸出軸產生低頻扭振現象,在車輛加速或勻速行駛時,可能會引發傳動系統抖動和車內部分位置明顯振感,被駕駛員感知為“頓挫感”,影響駕駛舒適性。轉矩脈動會導致電機輸出轉矩周期性波動,再通過齒輪嚙合傳遞至減速器,由此引發齒輪箱的齒頻振動,產生尖銳噪聲。

3 新能源汽車驅動電機NVH性能改進策略

優化結構設計:在驅動電機運行中,轉子如果不平衡,必然會導致額外振動和噪聲產生,因此有必要解決轉子的高精度動平衡問題。在制造工藝中,采用激光切割和數控加工技術,能夠有效提升轉子鐵芯和導線加工精度,結合自動化平衡測試設備,實現更為精準的動平衡調整。在生產結束后,利用高速動平衡測試,淘汰不符合動平衡等級的產品,以確保驅動電機在運行中能夠實現振動最小化。在轉子設計中,還可以使用阻尼套或增加阻尼量等方式,優化減振材料或結構,吸收由于不平衡產生的振動能量。在定子和殼體的結構設計中,利用斜槽設計,分散電磁力引起的振動,可有效減少噪聲產生。將殼體設計為有效吸收或隔離振動的形式,在關鍵部位設計減振支撐,在增強殼體剛度的同時,能夠有效隔斷振動傳遞路徑,達到優化驅動電機NVH性能的目的。驅動電機的結構優化可以通過有限元分析等方法進行驗證,以有效提升設計效率。

優化材料選擇:在新能源汽車產業快速發展背景下,優化材料選擇成為改進新能源汽車驅動電機NVH性能的重要方式。電磁轉矩脈動和電磁力波動對驅動電機NVH性能影響最為顯著,而這兩方面因素都受驅動電機所選用磁材料的影響,因此在設計中,選用高性能的軟磁合金或先進的非晶態、納米晶態磁材料,能夠利用其所具有的高磁導率和低磁滯損失,提供更平滑的扭矩輸出,減少由于磁力引起的振動和磁噪聲。高阻尼材料在驅動電機結構中的合理應用,是優化電機NVH性能的重要方式。以某新能源汽車為例,采用約束阻尼復合材料控制器上蓋板,形成“金屬基板+阻尼層+約束層”,可有效提升結構整體阻尼性能,使得1200Hz內共振帶消失,中低頻段振動能量顯著衰減。在未來發展中,高阻尼與輕質復合材料的結合將成為驅動電機材料優化的重要方向。

應用主動減振降噪技術:主動減振降噪技術在新能源汽車驅動電機NVH性能優化中具有良好的應用成效,以主動減振技術為例,該技術基于對電機及其組件振動狀態的實時監控,通過控制系統實施動態反饋或前饋控制策略,抵消振動源激發的振動噪聲。在驅動電機設計中,在支架或安裝底座位置,可集成電磁或壓電制動器等主動減振單元,根據所采集的數據,產生相位相反的力,以抵消振動。主動減振控制系統還能夠通過實時調整驅動電機運行參數,減少電磁力不平衡或轉速波動等引起的振動,有效提升驅動電機NVH性能。主動噪聲控制技術則是通過嵌入式麥克風實時監測電機和車輛內部噪聲環境,并利用揚聲器產生相位相反的聲波,有效抵消噪聲,提升車輛駕乘舒適度。在當前的新能源汽車設計中,主動減振降噪技術也已經得到廣泛應用,對改進整車NVH性能起良好促進作用。

4 新能源汽車驅動電機NVH性能改進效果評價

評價方案:參照相關規范標準并結合設計目標,針對本文驅動電機NVH性能存在的問題,采用臺架試驗和實車路試相結合的方式進行測試,采集改進策略實施前后的振動、噪聲及轉矩等數據,利用快速傅里葉變換算法分析振動和噪聲頻率分布,對共振頻率偏移進行驗證。將評價指標設定為振動幅值、噪聲水平、轉矩脈動峰峰值、齒槽轉矩峰峰值、關鍵部件共振頻率偏移量,對優化方式進行效果驗證。

測試結果:利用上述評價方式,對相關指標數據進行分析,本文的驅動電機NVH性能參數改進效果如表2所示。基于參數對比結果可以看出,斜槽設計能夠顯著分散電磁力諧波,降低定子振動幅值,同時有效提升轉子動平衡等級。應用納米晶和約束阻尼材料,能夠有效降低鐵芯鐵損,減弱振動傳遞。優化主動控制系統響應時間,也能有效降低車內噪聲水平。由此可見,系統性改進可有效提升新能源汽車驅動電機NVH整體性能。

表 2 參數改進效果

5 結束語

新能源汽車驅動電機NVH性能改進策略在驅動電機NVH性能改善方面具有良好的應用成效。未來,隨著新能源汽車行業競爭日益激烈,汽車制造企業必須更加重視驅動電機NVH性能的優化,采取系統性的優化策略,減少驅動電機振動噪聲對整車NVH性能的影響,有效提升新能源汽車產品市場競爭力。

參考文獻 :略